Buch der Synergie

| Blättern |

TEIL C

TEIL C

ENERGIESPEICHERN

Die verschiedenen Batterie- und Akkumulatorentypen (XX)

Zinkbasierte Batterien

Zink

kostet 2 $/kg (Stand 2011), und die weltweit nachgewiesenen

Reserven betragen rund 1,9 Mrd. Tonnen, von denen pro Jahr etwa 30

Mio. Tonnen abgebaut werden. Lieferengpässe oder große Preissteigerungen

sind daher nicht zu erwarten. Die

globale Zinkproduktion von nur 21 Monaten würde ausreichen, um eine

Milliarde 10 kWh Zink-Luft-Batterien herzustellen. Mit

der Lithiumproduktion würde es dagegen 180 Jahre dauern, bis die

gleiche Menge an Batterien produziert werden könnte.

Für den Einsatz in Batterien ist das Element deshalb relativ gut geeignet, weil ein Kilogramm davon genug Energie enthält, um fünf Kubikmeter Wasser 100 m hoch zu fördern. Diese Energie wird zumeist durch die Kombination von Zink, Sauerstoff und Katalysatoren geerntet, weshalb die Zink-Luft-Batterien auch die bekanntesten Vertreter dieser Klasse sind.

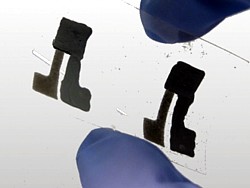

Auf der Elektronikfachmesse CES im Januar 2013 in Las Vegas stellt die im Jahr 2010 von Christine Ho und Brooks Kincaid in Alameda, Kalifornien, gegründete Startup-Firma Imprint Energy Inc. eine sehr einfache Zink-Batterie vor, die sehr dünn und biegsam ist und auch in beliebigen Formen gefertigt werden kann. Das Unternehmen ist eine Ausgründung der University of California in Berkeley, wo die Technologie ursprünglich durch Christine Ho entwickelt worden war, die nun ihr Startkapital von Dow Chemical bekommt.

Die neue Akku-Technologie, die unter dem Namen Zinc Poly vermarktet wird, nutzt ungiftige und nicht-flüchtige Stoffe, ist skalierbar und erlaubt eine kostengünstige Siebdrucktechnik-basierte Herstellung von ultradünnen und wiederaufladbaren Batterien mit relativ hoher Energiedichte. Während die Anode aus Zink besteht, wird die Kathode aus einem Metalloxid hergestellt. Und um die Bildung von Dendriten zu verhindern, wird ein fester Polymer-Elektrolyt verwendet.

Ein solcher Zink-Polymer-Akku soll laut Imprint Energy nur halb so viel kosten wie ein Lithium-Polymer-Akku, und dabei eine Lebensdauer erreichen, die mit der herkömmlicher Li-Io-Akkus vergleichbar ist. Außerdem könne er 4.000 dynamischen Biegezyklen standhalten.

Bereits Anfang 2012 war bekannt geworden, daß die Firma Thin Film Electronics ASA aus Oslo, Norwegen, einen Kunststoff-Aufkleber zur Temperatur-Aufzeichnung entwickelt, der die detaillierte Geschichte von Kisten mit Lebensmitteln oder Flaschen mit Impfstoff liefern soll. Die Kosten pro Etikett werden dabei 30 Cent oder weniger betragen, da alle Elektronik-Komponenten einschließlich Temperatursensor, Speicher, Logik-Schaltkreis und Batterie gedruckt werden – wobei letztere von Imprint Energy stammt. Der erste Prototyp mit allen Komponenten soll im Laufe dieses Jahres vorgestellt werden.

Die schon mehrfach mit Innovationspreisen ausgezeichnete Batteriefirma kann an den Maschinen in ihrem Labor zu diesem Zeitpunkt 100 Stück seiner 50 mWh Zellen pro Tag produzieren, was ausreicht, um potentielle Kunden mit Proben zu versorgen. Die kommerzielle Serienfertigung will man in zwei bis drei Jahren starten.

Im August 2012 meldet Imprint Energy eine strategische Investition seitens der In-Q-Tel (IQT), der unabhängigen strategischen Investmentgesellschaft der CIA, mit der zugleich auch eine Technologie-Entwicklungsvereinbarung geschlossen wird. Im Dezember folgt die Nachricht, daß Impressum Energy für ein 18-Monatiges F&E-Projekt rund 725.000 $ aus dem FlexTech Alliance Programm erhält, das vom US Army Research Laboratory (ARL) in Adelphi, Maryland, unterstützt wird. Hierbei sollen die Leistungsmerkmale der gedruckten, flexiblen Zn-Akkus so erweitert werden, daß sie für flexible Displays, Wireless- und Energy-Harvesting-Geräte mit hoher Funktionalität anwendbar sind.

Der jüngsten Meldung vom Januar 2014 zufolge erhält das Unternehmen den Flexi Award 2014 der FlexTech Alliance.

Zink-Brom-Batterie

Die Zink-Brom-Batterie (ZBB)

ist im Grunde ein altes Konzept, das als Lizenz von Exxon von

einer internationalen Kooperation voneinander unabhängiger Firmen aufgegriffen

und weiterentwickelt wird, zu denen auch die Österreichische Studiengesellschaft

für Energiespeicher und Antriebssysteme m.b.H. (SEA) in Mürzzuschlag

gehört, die hierfür bis 1982 knapp 6 Mio. DM aufwendet.

Unter dem Titel ,Metall/Halogen-Batterie’ wird der SEA im November 1988 ein

entsprechendes Patent erteilt, als Erfinder wird Dr. Gerd Tomazic genannt

(EP-Nr. 0291496; s.a. EP-Nr. 0207057 von 1987 sowie

weitere spätere). Zink-Brom-Batterien nach

dem SEA-Design enthalten als Bestandteil des Zellenpaketes Hochleistungs-Wärmetauscher

für die Temperaturregelung.

Zwischen 1990 und 1993 läuft am Institut für Chemische Technologien und Analytik der Technischen Universität Wien ein Forschungsprojekt namens ,Untersuchungen über den Elektrolyten und verschiedene andere Komponenten des Zink-Brom-Speichersystems’, bei dem es um die Verbesserung der Elektrolyteigenschaften für den praktischen Batteriebetrieb geht. Neben Versuchen zur mathematischen Modellierung des Systems für die Simulation des Batterieverhaltens durch Verwertung und Anwendung experimentell ermittelter Basisdaten werden in Zusammenarbeit mit der SEA sowie der Firma ELIN Energieanwendung GmbH aus Wien (später ELIN EBG Motoren GmbH; dann VA Tech Elin EBG Motoren) auch Testbatterien entwickelt und in Betrieb genommen.

Dieses Unternehmen meldet ebenfalls eine Reihe von Patenten an, wobei auch hier Tomazic als Erfinder genannt wird (z.B. EP-Nr. 0438044 von 1991, EP-Nr. 0658279 von 1996, EP-Nr. 0676090 von 1997 u.a.). Es haben sich bislang aber keine Spuren von Umsetzung der hier entwickelten Batterien finden lassen.

Der ursprüngliche Zink-Brom-Akkumulator, der eine Spannung von 1,76 V liefert, ist in zwei Reaktionsräume unterteilt und beinhaltet zwei Graphitelektroden, die in Brom-Kaliumbromidlösung bzw. Zinksulfatlösung tauchen. Der Elektrolyt, der mehr als 60 % des Batteriegewichtes ausmacht, ist im entladenen Zustand in beiden Reservoirs gleich. Selbst bei mehr als 2.000 Zyklen erfolgt keine Beeinflussung des Elektrolytes.

Auch die späteren Zink-Brom-Varianten arbeiten bei normaler Umgebungstemperatur, ihre Elektroden sind jedoch aus elektrisch leitfähiger Polymerfolie gefertigt, die bis zu 1.500 Ladezyklen aushalten. Da Brom gegenüber Kunststoffen relativ aggressiv ist, ist dieses Teil noch problematisch – aufgrund der Verstopfung der Elektrode. Im Leistungs- und Gewichtsvergleich schneidet dieser Batterietyp jedoch dreimal besser ab als herkömmliche Bleiakkumulatoren. Dabei soll er nur ein Drittel einer üblichen Bleibatterie kosten.

Siehe weiter unter Zink-Bromid-Redox-Flow-Batterie.

Zink-Chlor-Batterie

Der Fachliteratur zufolge hatte man bis Anfang

der 1980er Jahre große Hoffnungen in die Zink-Chlor-Batterie gesetzt

und zweistellige Dollarbeträge in ihre Entwicklung investiert, da die

theoretische spezifische Energie 833 Wh/kg beträgt. Tatsächlich erreicht

werden jedoch nur 67 Wh/kg.

Die optimale Arbeitstemperatur liegt zwischen 40°C und 50°C, die Batterie wird bei Atmosphärendruck betrieben, und im Labor werden über 1.000 Lade/Entladezyklen erreicht. Kathoden und Anoden bestehen aus porösem Graphit.

Nachteilig ist die hohe Komplexität dieses Batterietyps, da mehrere Pumpen sowie eine Kühl- und eine Heizanlage für den Elektrolyt erforderlich sind. Zudem darf das sehr aggressive und toxische Chlor nicht als Gas gespeichert werden. Der Elektrolyt muß beim Laden in einen separaten Behälter gepumpt und auf wenige Grad über dem Gefrierpunkt von Wasser abgekühlt werden, wobei das Chlor in Form von hellgelben, festen Chlorhydrat-Kristallen ausfällt (Cl2(H2O)6), die leicht zu handhaben sind und als Oxidationsmittel in einem getrennten Behälter gespeichert werden, bei +9,6°C aber wieder in Chlor und Wasser zerfallen würden.

Beim Laden, das 6 – 8 h in Anspruch nimmt, muß daher ein zusätzliches, netzbetriebenes Kühlaggregat verwendet werden, um das Chlorhydrat auszufrieren, was sich auf den Gesamtwirkungsgrad sehr schlecht auswirkt. Beim Entladen muß das Chlorhydrat wiederum aufgetaut und auf über 10°C erwärmt werden, wobei im Elektrolyt gelöstes Chlor entsteht. Außerdem müssen alle Bauteile, die dem Chlor ausgesetzt sind, aus Titan hergestellt werden, was den Bau der Batterie weiter verteuert.

Anfang 1980 stellt die Firma Gulf & Western Industries in New York ein neues Zink-Chlor-Batteriesystem vor, das in einen japanischen Kleintransporter sowie einen VW-Golf eingebaut wird.

Die 60 in Serien geschalteten Zellen mit einer Klemmspannung von 127 V, die unter dem Boden des Fahrzeugs untergebracht sind, wiegen 540 kg und können 36 kWh speichern (eine gleichstarke Bleibatterie hätte 1.800 kg gewogen). Der Personenwagen soll mit vier Insassen und einer Fahrgeschwindigkeit von 90 km/h pro Batterieladung eine Reichweite von 300 km besitzen (andere Quellen: 240 km). Die Batterien müssen zwar mindestens alle 6 Stunden wieder aufgeladen werden, doch die Versuche ergeben einen weitgehend störungsfreien Betrieb über 300.000 km!

Die grundlegende Problematik bei dieser Batterieform ist die Aggressivität des Chlorgases und seine heftige Reaktion mit Zink. Dieses Problem wird zwar durch neue Ventile, Pumpen, Kühlelemente und einen elektronischen Regler gelöst. Eine starke Startbeschleunigung kann allerdings nicht erreicht werden. Letztlich erweist sich der Batterietyp als zu kompliziert, zu störanfällig, zu umständlich und zu gefährlich, um sich im mobilen Bereich durchsetzen zu können.

Besser sind die Erfahrungen mit stationären Speichern in Japan, wo ein 60 kW Prototyp getestet wird, sowie in New Jersey, wo versuchsweise ein 500 kW System betrieben wird, über die ich bislang aber keine nähere Angaben finden konnte.

Eine Elektrolyt-Zusammensetzung zur Verwendung in einer Zink-Chlor-Batterie und eine Batterie mit dieser Elektrolyt-Zusammensetzung werden von der Firma Energy Development Associates Inc. (EDA) aus Madison Heights, Michigan, angemeldet, doch kommerzialisiert wird dieser Batterietyp meines Wissens auch von diesem Unternehmen nicht (DE-Nr. 3148497, angemeldet 1983, erteilt 1990, Erfinder ist Gary Lee Henriksen). Heute liefert die EDA nur Inverter, mit Batterien scheint man sich nicht mehr zu beschäftigen.

Zink-Chlorid-Batterie

Die erstmals im Jahr 1899 patentierte Zinkchlorid-Batterie (ZnCl2)

ist im Grunde eine modernere und verbesserte Adaption der Zink-Kohle-Batterie von

Leclanché, unter Verwendung reinerer Chemikalien.

Der Elektrolyt dieser Primärzelle besteht aus Zinkchlorid-Paste, wodurch diese eine längere Lebensdauer erhält und einen gleichmäßigeren Spannungsausgang zeigt. Verglichen mit Zink-Kohle-Batterien, haben Zink-Chlorid-Batterien eine um 50 % höhere Kapazität.

Heutzutage werden diese nicht recycelbaren Zellen oft als ,Heavy-Duty-Zellen’ vermarktet, um sie von Allzweck-Zink-Kohle-Zellen zu differenzieren – was aber eine fließende Grenze darstellt. Die Batterien werden von Firmen wie Kodak, Panasonic, Motoma u.a. in verschiedenen traditionellen Größen angeboten: AA, AAA, C, D und als 9 V Block.

Zink-Halogen-Batterie

Über Zink-Halogen-Batterien lassen sich nur einigen

Patente finden.

Eine wiederaufladbare Zink-Halogen-Batterie mit einen wässerigen Elektrolyten, der Zink- und Halogen-Ionen sowie einen Anteil an Polysaccharid und/oder Sorbit enthält, die ausreicht, um die Zink-Dendriten-Bildung während des Aufladens zu verhindern, wird im September 1978 von der Firma Diamond Shamrock Technologies S.A. angemeldet (US-Nr. 4.181.777, erteilt 1980), während die Energy Development Associates Inc., die sich u.a. auch mit Zink-Chlor-Batterien beschäftigt, im März 1980 eine Elektrolyt-Zusammensetzung mit Wismut als Additiv für Zink-Halogen-Batterien anmeldet (US-Nr. 4.307.159, erteilt 1981).

Eine Zink-Halogen-Batterie mit einer Zinkelektrode als Kathode, einer Halogenelektrode als Anode und einem wäßrigen Elektrolyt, der Zinkhalogenid als Hauptbestandteil enthält, wird wiederum von der Furukawa Electric Co. Ltd. aus Tokio patentiert (DE-Nr. 3314667 von 1990, angemeldet 1983). 1991 wird dieses Patent von der staatlichen New Energy and Industrial Technology Development Organization (NEDO) gekauft.

Über irgendwelche Umsetzungen ist nichts bekannt.

Zink-Kohle-Batterie

Im Jahr 1865 erfindet

der französische Chemiker Georges Leclanché das nach ihm benannte

Kohle/Braunstein/Zink-Element, eine erste Alkali-Batterie, bei der

er anfangs noch eine flüssige Ammoniumchlorid-Lösung verwendet. Erfolgreich

wird die Entwicklung dann 1876, als die feuchte

Leclanché-Zelle mit einem komprimierten Block aus Mangandioxid hergestellt

wird.

Dr. Carl Gassner patentiert 1886 eine ,trockene’ Version unter Verwendung eines Zinkbechers als Anode und eines Elektrolyten, den er zuerst aus einer Gips-Paste und später aus Weizenmehl herstellt, um den Elektrolyten zu gelieren und zu immobilisieren. Im Jahr 1900 kann Gassner auf der Weltausstellung in Paris Trockenzellen für tragbare Lichter zeigen.

(1890)

Bereits zwei Jahre zuvor, 1898, hatte der russischstämmige Erfinder Conrad Hubert (aka Akiba Horowitz) Batterien verwendet, die von David Misell entwickelt und von W. H. Lawrence für Heimtelefone hergestellt worden waren, um die vermutlich erste Taschenlampe der Welt zu betreiben. 1899 kauft Huberts Firma American Electrical Novelty and Manufacturing Co. Misells Patent (US-Nr. 617.592). 1905 gründen Hubert und Lawrence den später weltbekannten Batterieproduzenten Eveready Battery Company, Inc.

Im Laufe des 20. Jahrhunderts werden kontinuierliche Verbesserungen der Stabilität und Leistung von Zink-Kohle-Trockenzellen gemacht, was u.a. die Verwendung von reineren Qualitäten von Mangandioxid für die Kathode, reinerem Zink für die Anode und einer besseren Abdichtung umfaßt.

Inzwischen sind diese Zellen die billigsten und am weitest verbreiteten, haben aber auch die geringste Energiedichte unter allen marktüblichen Batterietypen und zeigen eine schlechte Leistung unter Hochstromanwendungen. Dennoch ist das Zink-Kohle-Design zuverlässig und für viele Anwendungen im Alltag mehr als ausreichend.

Die Firma Eveready soll an der Weiterentwicklung einer Zink-Kohle-Batterie für Elektromobile arbeiten, welche klein und während Fahrpausen auch regenerationsfähig ist. Ihre Leistung sei um 32,2 % besser als die der normalen Akkumulatoren, womit eine derartige Batterie etwa so stark ist wie eine immerhin doppelt so teure Alkali-Mangan-Batterie. Details darüber ließen sich bislang nicht eruieren.

Von der Firma Mazda stammt die quecksilberfreie ‚Green Power’ Batterie auf Zink-Kohle-Basis, bei der ein organischer, flourierter Inhibitor verwendet wird. Der Zinkbecher dieser Batterie besteht aus der bei Trockenelementen üblichen Blei-Kadmium-Zink-Legierung mit einem Kadmiumgehalt von 0,06 % und einem Bleigehalt von 0,2 – 0,3 %.

Weiter mit den verschiedenen Batterie- und Akkumulatorentypen...