Buch der Synergie

| Blättern |

TEIL C

TEIL C

ENERGIESPEICHERN

Bei vielen Methoden der Exergieseparation ist ein

zusätzlicher Speicher für diese Exergie bzw. für Sekundär- bzw.

Tertiärenergieformen notwendig. Aus diesem Grund werde ich hier

einen Überblick über die bislang bekannten entsprechenden Möglichkeiten

geben.

Das größte Interesse besteht heute an der Speicherung von Elektrizität. Wenn wir also eine alternative Energiewirtschaft mit Solarzellen, Wind- und Wellenfarmen usw. anstreben, dann ist es offensichtlich, daß hierbei ausreichende Speichersysteme für Nachtstunden, Flauten, Regentage und die Wintermonate notwendig werden.

Gerade deshalb ist es befremdlich, wie lange neue Speichermethoden kaum erforscht und entwickelt werden, verfügbare Informationen darüber sind selten, und sogar die Förderung neuer Speichermethoden wurde stark zurückgeschraubt. [Anm.: Ich schrieb dies 2006, inzwischen sind ordentliche Fortschritte gemacht worden, über die ich weiter unten noch ausführlich eingehen werde.]

Die Energiespeicher

früherer Zeiten waren im Grunde Holz, Öle und Fette.

Erst mit dem Siegeszug der Erdölprodukte kamen neue,

zumeist flüssige Medien auf den Markt, die auch noch heute den Bereich

der Energiespeicherung dominieren.

Ein besonders großes Interesse wird dem Transportbereich entgegengebracht – und hier besonders dem Individual- sowie dem öffentlichen Nahverkehr. Gefordert wird eine Speichermethode, die es einem Fahrzeug samt Nutzlast erlaubt, sich zuverlässig und ausreichend schnell über mehrere hundert Kilometer fortzubewegen, ohne es zwischendurch immer wieder ‚aufladen’ zu müssen, wie es bei den frühen mit Batterien ausgerüsteten Fahrzeugen der Fall war, die außerdem oft noch extrem schwer waren, da die zumeinst eingesetzten Bleiakkumulatoren nur eine Speicherfähigkeit von 40 Wh/kg besaßen und daher in entsprechender Menge mitgeführt werden mußten.

Bei einer umfassenden Recherche lassen sich darüber hinaus aber noch ausgesprochen viele andere Batterie- und Akkumulator-Technologien finden, von denen einige in den vergangenen Jahren auch intensiv weiterentwickelt worden sind, allen voran die Lithium-Ionen-Batterien. Über diese und diverse weitere neue Ansätze im Bereich der Batterie-Technologien werde ich daher ausführlich im Anschluß an die geschichtliche Übersicht berichten. Und wie schon an anderer Stelle im Buch der Synergie mit dem Schwerpunkt darauf, was, wo, wann, wie, warum, von wem und für wieviel tatsächlich umgesetzt worden ist.

Ebenfalls zunehmend wichtig wird ein Medium, das allgegenwärtig ist: die Luft. Zum einem als potentielles Speichermedium für große Energiemengen in Zeiten geringen Bedarfs wie im Fall von Druckluftspeichern, wie sie mit steigendem Interesse untersucht werden, und zum anderen als Antrieb für Druckluftfahrzeuge, die zumindest im städtischen Rahmen eine ernsthafte Alternative zum Elektroauto darstellen.

Zu den weiteren Bereichen der Energiezwischenspeicherung die ich hier behandeln werde, gehören z.B. die Speicherung von Bremsenergie bei Fahrzeugen, wie sie bereits im öffentlichen Nahverkehr Anwendung findet, neue Ansätze in der thermischen Energiespeicherung, bei der Nutzung der der Lageenergie sowie bei Schwungradspeichern, die auch bei dem in Teil D behandelten synergetischen Energiesystem eine wichtige Rolle spielen.

Da in Verbindung mit der Energiespeicherung das Thema Elektromobile zunehmend den Diskurs bestimmt, werde ich es weiter unten separat und ausführlich behandeln – schließlich können neben Fahrzeugen auch Schiffe, Flugzeuge und andere Verkehrs- bzw. Transportmittel durch elektrische Energiespeicher angetrieben werden.

Beginnen wir also mit der Vergangenheit der elektrischen Energiespeicherung, die einiges an Überraschungen zu bieten hat...

Geschichte der elektrischen Energiespeicherung

Es ist noch immer so gut wie unbekannt, daß die elektrische

Batterie schon mehrere tausend Jahre alt ist! Deshalb möchte

ich hier etwas detaillierter darüber berichten.

im dortigen Museum

Wilhelm König, ein österreichischer Archäologe, der mehrere Jahre lang für das Irakische Museum als Direktor der Antikenverwaltung in Bagdad tätig war, entdeckt 1936 am Hügel Khujat Rabu’a, südöstlich von Bagdad, einen seltsamen Gegenstand, den er zunächst für ein Kultobjekt der Parther hält, jenem euroasiatischen Reitervolk, das sich um 250 v. Chr. am Ostufer des Kaspischen Meeres niederließ. Doch dann erkennt König etwas Verblüffendes - und beschreibt seinen Fund 1938 in der wissenschaftlichen Zeitschrift ‚Forschungen und Fortschritte’ unter der Überschrift: „Ein galvanisches Element aus der Partherzeit?“

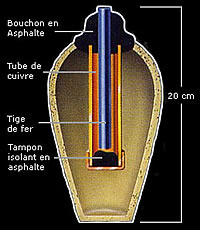

Das Element ist ein ‚vasenartiges Gefäß’ aus hellgelbem Ton, in dem mittels Bitumen oder Asphalt ein Kupferzylinder befestigt ist. Die Höhe der ‚Terrakottavase’ beträgt 18 cm. Der Zylinder, dessen eine Öffnung durch eine mittels Bitumen fixierte Kupferscheibe verschlossen ist, besitzt eine Höhe von 12,5 cm und einen Durchmesser von 3,75 cm. Im Inneren des Kupferzylinders steckt ein vollständig korrodiertes Eisenstäbchen, dessen oberes Ende etwa einen Zentimeter über den Gefäßrand ragt. Es ist von einer gelbgrauen Korrosionsschicht überzogen, was auf die Wirkung eines bleiartigen Elektrolyten zurückgeführt werden kann. Das Eisenstäbchen wird durch einen Asphaltstöpsel am Herausfallen gehindert, wie auf der französischsprachigen Darstellung zu sehen ist.

Funktionsskizze

Später erfährt König von einem Berliner Kollegen, daß auch deutsche Wissenschaftler bei Grabungsarbeiten in der Nähe von Ktesiphon bei Bagdad solche Artefakte in verschiedenen Größen entdeckt hatten, ebenso amerikanische Archäologen in Seleukia. Königs Interesse ist geweckt. Ihn fasziniert die unorthodoxe Idee, es könne sich bei all diesen Funden um die Überreste von Trockenbatterien handeln. Sofort macht er sich ans Experimentieren. Nach Einfüllen eines neuen Elektrolyten – er benutzt Kupfersulfat – funktionierten einige der ihm zur Verfügung gestellten Batterien einwandfrei. Sie geben Spannungen von l,5 – 2 V ab. Der Beweis ist erbracht. In seinem Grabungsbericht kann König daher überzeugend darlegen, daß die vermeintlichen ‚Kultgegenstände’ in Wirklichkeit galvanische Elemente (Trockenbatterien) sind. Trotzdem bleibt die Sache über Jahrzehnte tabu. Und noch heute steht in keinem Schulbuch etwas darüber...

Um 1940 herum baut Willard F. M. Gray am General High Voltage Loboratory in Pittsfield, Massachusetts, einige Reproduktionen, die unter Verwendung einer Kupfersulfat-Lösung etwa 0,5 V erzeugen. Andere Quellen sprechen von 2 V mittels Traubensaft.

1960 experimentiert John B. Pierczynski an der Universität von North Carolina mit einem Duplikat dieser Batterie und erhält 18 Tage lang eine elektrische Spannung von 1,5 V. Im Herbst 1978 wird von Dr. Arne Eggebrecht, Direktor des Roemer-Pelizaeus-Museum Hildesheim, und dem Restaurator Rolf Schulte ein weiterer Nachbau präsentiert, bei dem man als Batterie-Flüssigkeit frisch gepreßten Traubensaft verwendet – den es unzweifelhaft schon damals gab. Die Meßinstrumente zeigen sofort 0,5 V an, und später werden 0,87 V erreicht. Es gelingt sogar, mit dem Strom die silberne Replik einer Königsstatue aus dem Parther-Reich zu vergolden – in nur zweieinhalb Stunden!

Den jahrelangen Streit um die Echtheit der Funde beendet das irakische Informationsministerium mit folgender offizieller Verlautbarung: „lm Jahre 1936 wurde im Gebiet von Rabu’a, östlich von Bagdad, eine Batterie gefunden, die aus der Zeit von 227 bis 126 v. Chr. stammt. Die Batterie wird im Irakischen Museum von Bagdad ausgestellt, und sie gilt als älteste Trockenbatterie, die bisher gefunden worden ist.“

Inzwischen haben sich auch Informationen angesammelt, die auf den Gebrauch elektrischen Lichts bei den alten Ägyptern (s. Reliefs von Dandera) und möglicherweise sogar elektrischer Motoren durch die Maya hinweisen ... aber das würde uns jetzt zu weit vom eigentlichen Thema der Energiespeicherung wegführen.

Daher zurück zur aktuelleren

Geschichte – oder korrekt: zu jener Version der

Geschichte, die immer noch vehement als die einzig wahre verbreitet

wird, obwohl sie durch Anerkennung der obigen Erkenntnis nichts von

ihrer Gültigkeit verlieren würde. Wobei es natürlich interessant wäre

herauszufinden, ob sich nicht in den arabischen wissenschaftlichen

Werken Andalusiens, die nach der Reqonquista in den Klöstern

und Abteien landeten, irgendwelche Spuren jener antiken Technologie

finden lassen, die vielleicht so ihren Weg in den Westen fand...

Unabhängig voneinander wird 1745/1746 von dem niederländischen Physiker Pieter van Musschenbroek (1692 – 1761) an der Universität Leiden, und von dem Domdechanten Ewald Jürgen Georg von Kleist (1700 – 1748) aus Cammin, Pommern, der Kondensator entwickelt. Die anfänglich Leidener Flasche genannte Konstruktion ist außen mit Zinn beschichtet und innen mit Gold ausgekleidet, spätere Modelle sind innen und außen mit Stanniol belegte Glasbecher.

Im Juni 1772 sticht der pensionierte ehemalige Mitarbeiter der English East India Company der John Walsh (1726 - 1795) zu einer Reise vor die französische Küste in See, um dort den Torpedofisch zu untersuchen, der seine Beute durch das Austeilen elektrischer Schläge fängt. Er ist der Meinung, die zu jener Zeit fast als Gotteslästerung gilt, daß diese Elektrizität die gleiche ist, die sich auch in Bltzen äußert - und daß sie mittels entsprechender Gerätschäften auch vom Menschen nachgemacht werden kann.

Der italienische Physiologe und Physiker Luigi Galvani (1737 – 1798) experimentiert 1786 mit der Stromerzeugung durch ein System von Eisen/Kupfer-Elektroden und organischen Elektrolyten. Seine wesentlich berühmteren Versuche mit zuckenden Froschschenkeln, die er 1791 veröffentlicht, verleiten ihn zu der Annahme, daß im Gewebe ,tierische Elektrizität’ gespeichert sei, die abfließt, sobald das Gewebe von den Enden eines Drahtes berührt wird, der aus zwei unterschiedlichen Metallen besteht.

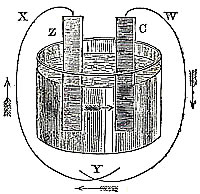

1796 interpretiert der italienische Edelmann und Physiker Alessandro Giuseppe Antonio Anastasio Conte di Volta (1745 - 1827) die Versuche von Galvani richtig. Nicht die Schenkel sind die Quelle der Elektrizität, sondern die Metalle. Mit Münzen aus verschiedenen Ländern bastelt er 1799 seine erste Voltaische Säule zusammen, die er, in Bezug auf die Untersuchungen von Walsh, als ,künstliches elektrisches Organ’ bezeichnet.

Abwechselnd Kupfer, Messing, Silber, Zink oder Zinn, getrennt durch dünne Stoffstücke, die mit verdünnter Kochsalzlösung oder Schwefelsäure benetzt werden – und fertig ist die erste Batterie der (westlichen) Weltgeschichte. Sie bringt bereits 25 Volt – wie die Maßeinheit für die elektrische Spannung in Erinnerung an ihren Erfinder weiterhin genannt wird. In einem Brief aus dem Jahr 1800, der sich heute bei der Royal Society in London befindet, beschreibt er den Aufbau seiner Säule.

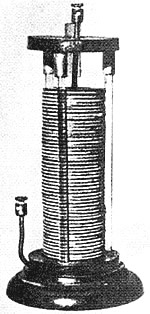

1802 entwickelt Johann Wilhelm Ritter (1776 - 1810), der mit Goethe auf dem Gebiet der Naturwissenschaften zusammenarbeitet, eine eigene Batterie, die sogenannte Rittersche Säule. Die Säule besteht aus übereinandergeschichteten und mit Tafelsalz (Natriumchlorid) getränkten Kupfer- und Kartonscheiben. Diese Vorrichtung kann mit einem elektrischen Strom geladen werden und gibt bei der Entladung Strom ab. Sie gilt als Urform des Akkumulators.

1812 entwickelt Giuseppe Zamboni (1776 – 1846) eine Hochspannungsbatterie aus bis zu 4.000 galvanischen Zellen, und zwar auf Basis des Elements Silber/Salzlösung/Magnesiumoxid/Silber.

1820 entdeckt der dänische Physiker und Chemiker Hans Christian Ørsted die magnetische Wirkung des elektrischen Stromes auf eine Kompaßnadel. Nun gibt es endlich auch einen sinnvollen Einsatz für die neuen Batterien - und es dauert nicht lange, bis die Kabel elektrischer Telegrafen den Erdball überziehen. Außerdem ist hier der erste Ansatz dahingehend auszumachen, nun alle Kräfte der Natur miteinander zu vereinen.

Nur ein Jahr später veröffentlicht der englische Naturforscher und Experimentalphysiker Michael Faraday (1791 - 1867), der in seinem Labor die Experimente Ørsteds und anderer wiederholt hatte, in den Annals of Philosophy den Bericht über seine Erkenntnis, daß sich ein stromdurchflossener Leiter unter dem Einfluss eines Dauermagneten um seine eigene Achse dreht. Die sogenannte ,elektromagnetische Rotation’ ist eine wesentliche Voraussetzung für die Entwicklung des Elektromotors.

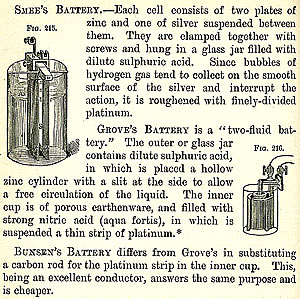

1836 folgt John Frederic Daniell (1790 – 1845) mit einem weiteren Batterie-Element aus Zn/ZnSO4/CuSO4/Cu, das als erste zuverlässige Stromquelle betrachtet und vor allem in britische und amerikanische Telegrafenanlagen eingebaut wird, da es die zu jenem Zeitpunkt einzig verfügbare Batterie mit geringer Selbstentladung ist. Und 1839 oder 1840 entwickelt Sir William Robert Grove (1811 – 1896) dann das Zn/H2SO4/HNO3/Pt – Element.

Die ersten Versuche, einen auf Blei basierenden Akkumulator zu entwickeln, werden 1854 von dem deutschen Arzt und Physiker Wilhelm Josef Sinsteden gemacht. Er stellt zwei große Bleiplatten in ein Gefäß mit verdünnter Schwefelsäure. Durch mehrfaches Laden und Entladen des Akkus entsteht eine Kapazität, wobei sich an einer der Platten, der positiven Elektrode, Bleidioxid bildet [Blei(IV)-oxid], und an der anderen, der negativen Elektrode, reines Blei.

(1859)

Der französische Physiker Gaston Planté entwickelt 1859 die wiederaufladbare Bleibatterie weiter, indem er eine spiralförmige Anordnung der Bleiplatten einführt. Als Elektrolyt dient auch hier verdünnte Schwefelsäure. Die Einführung dieser Batterie erfolgt bereits im Jahre 1860, also nur ein Jahr nach ihrer Erfindung durch Planté! Und ihre Weiterentwicklung ist auch heute noch nicht abgeschlossen, wie wir später sehen werden.

1865 erfindet der ebenfalls französische Chemiker Georges Leclanché das dann auch nach ihm benannte Kohle/Braunstein/Zink – Element, das anfangs eine flüssige Ammoniumchloridlösung verwendet. Es handelt sich um eine erste Alkali-Batterie. 1875 wird von Leclanché auch die MnO2 – Trockenzelle entwickelt, die ebenfalls eine Zinkannode besitzt.

Da Werner von Siemens im Jahr 1866 den elektrischen Generator entwickelt hatte, steigt die Nachfrage nach Speichermöglichkeiten für den elektrischen Strom nun stark an.

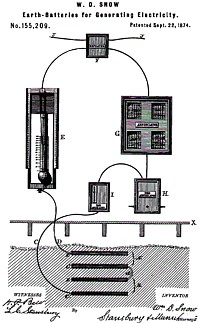

Seit 1874, als W. D. Snow das U.S. Patent Nr. 155.209, oder seit 1875, als James C. Bryan das U.S. Patent Nr. 160.152 für ihre jeweiligen Versionen einer Erd-Batterie (Earth Battery) erhalten, beschäftigen sich kontinuierlich Erfinder mit dieser Technologie.

Dabei ist ihre Technik verblüffend einfach: In Löcher im Boden wird eine ionenhaltige Flüssigkeit gekippt, die als Elektrolyt wirkt, in die eine der Elektroden getaucht wird, während die andere mit der unveränderten Erdoberfläche verbunden ist. Man findet heute im Netz verschiedene Anleitungen, wie sich diese Batterien einfach selbst herstellen lassen.

Ab 1876 wird die Pariser Oper mit dem Strom aus Galvanischen Elementen beleuchtet.

Industriell wird der Bleiakku interessant, als Camille Alphonse Faure um 1880 ein Verfahren entwickelt, bei dem der Akku durch eine Beschichtung aus Bleipulver und Schwefel bereits nach wenigen Ladezyklen eine hohe Kapazität erreicht (Formieren).

Als Erfinder des ersten tatsächlich brauchbaren Blei-Akkus gilt der luxemburgische Ingenieur Henri Owen Tudor, dem es bereits als Student im Jahr 1882 gelingt, unter Benutzung eines Wasserfalles auf dem Landsitz seiner Eltern, dem sogenannten Irminenhof, eine Gleichstromanlage zu entwerfen, die diverse Bleiakkumulatoren stetig wieder aufladen kann. Tudor verwendet das System zur elektrischen Beleuchtung des Hofes, der dadurch zu einem der ersten privaten Gebäude in Europa wird, das durchgehend elektrisches Licht hat. 1884 entwickelt Tudor einen Energie-Wagen den (energy-car), eine mobile, von einem Akkumulator gespeiste Kraftstation für die Landwirtschaft, die zum Dreschen, Sägen und Beleuchten genutzt wird. Und er verbreitet das Licht auch weiter: Sein erster großer Auftrag im Jahr 1886 ist die Umsetzung einer elektrischen Beleuchtung für die Stadt Echternach, als erste Stadt Luxemburgs und als eine der ersten Städte Europas. Außerdem gibt er der Bleibatterie ihre heute noch übliche Kastenform.

Etwas später entwickeln Lalande und Chaperon das alkalische Element Zn/NaOH/CuO, und 1892 Weston das sogenannte Normalelement mit Quecksilber/Cadmium. Im Jahr 1896 gibt es einen kreativen Schub, als Schmidt die erste Trockenzelle, und de Michalowski das Zn/NaOH/NiOOH – System entwickeln.

1887 gründet Adolf Müller in Hagen das Unternehmen Büsche & Müller, mit dem er den Grundstein der zukünftigen VARTA legt. Als sich AEG und Siemens 1890 daranmachen, Akkumulatoren zu produzieren, investieren sie in die neue Firma, woraus die Accumulatorenfabrik AG (AFA) entsteht. Deren Batterien versorgen u.a. auch den Baker ‚Runabout’, das erste Fahrzeug, das Thomas Alva Edison kauft und fährt, und das 1893 als erstes amerikanisches Elektroauto in Deutschland bekannt wird.

Um 1899 erfinden dann unabhängig voneinander Edison sowie der Schwede Waldemar Jungner die Nickel-Cadmium-Zelle. Edison will die Akkumulatoren für den Betrieb eines Fahrzeugs nutzen, doch dafür sind sie noch zu schwach. Aber schon 1901 findet er mit der Ni/Fe – Zelle eine äußerst robuste Batterie mit einer hohen elektrischen Kapazität pro Gewichtseinheit. Auch dieser Zellentyp soll von den beiden Innovatoren zeitgleich im Jahr 1897 erfunden worden sein. 1912 gelingt es Edison jedoch, den Ni/Fe Akkumulator bedingt gasdicht und damit anwendbar zu machen.

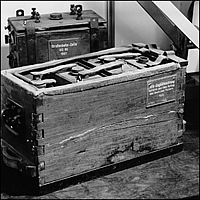

Die Geschichte des Akkumulators ist seitdem eng mit der Geschichte der Mobilität verknüpft, und wie üblich spielt auch der Krieg eine Rolle dabei, denn insbesondere U-Boote, die unter Wasser mobil bleiben wollten, brauchten Akkumulatoren. Im Frühjahr 1904 liefert die AFA in Berlin-Hagen eine aus Triebwagenzellen entwickelte Batterieanlage für das U-Boot ‚Hajen’ der schwedischen Marine.

Im gleichen Jahr kreiert AFA die Marke VARTA, ursprünglich um kleine tragbare Akkumulatoren zu vermarkten, die bei Verbrennungsmotoren zum Einsatz kommen und das Ankurbeln der Motoren überflüssig machen. Der Name VARTA setzt sich übrigens aus den Anfangsbuchstaben von Vertrieb, Aufladung und Reparatur Transportabler Akkumulatoren zusammen. Da immer mehr Fahrer sich auch bei Nacht auf die Straße wagen wollen, stellt VARTA 1905 auch die allerersten Batterien für die Außenbeleuchtung von Autos her.

In diesem Jahr bestellt die Germaniawerft vier Batterieanlagen für drei bei dieser Werft auf Kiel liegende russische U-Boote, sowie für das erste deutsche U-Boot U 1. Dabei besteht die Werft auf der Lieferung von Batterien der Watt-Accumulatorenwerke in Berlin-Zehndick, obwohl diese (mit Separatoren aus Torf versehenen) Watt-Batteriezellen weniger leistungsfähig sind, als die von der AFA zu jener Zeit bereits an die schwedische, niederländische, amerikanische und italienische Marine gelieferten Blei-Säure-Batterien in Großoberflächenbauweise.

Das U-Boot U 2 ist 1908 dann das erste deutsche U-Boot, das mit einer Batterieanlage der AFA ausgerüstet wird. Ab 1910 kommen die verbesserten Masseplatten-Batteriezellen (MAS) zum Einsatz, und der U-Boot-Krieg 1914 - 1918 wäre ohne die Zulieferung der AFA-Batterien nicht denkbar gewesen. Die AFA bleibt übrigens auch bis zum Ende des Zweiten Weltkriegs im Mai 1945 der einzige Batterien-Lieferant für U-Boote des Deutschen Reichs.

Außerdem ist die AFA AG an der Entwicklung und dem Einsatz deutscher Raketentechnologie beteiligt, in Form der Hochdruck-Batterie der Rakete EMW-A-9/A-10 (‚Amerika-Rakete’) von 1944/1945 – ebenso wie an der Weiterentwicklung der Batterien durch die ehemaligen Kriegsgegner in der Nachkriegszeit, wodurch diese mehr oder weniger unverändert Anwendung in der modernen Militärraketentechnik finden. So lieferte die AFA-Nachfolgerin VARTA AG die Hochleistungsbatterien für wesentliche wissenschaftliche und militärische Raketen und Raumfahrtprogramme der USA bis in die jüngste Zeit hinein, wie zum Beispiel für das Apollo-Mondprogramm, das Mondgefährt Lunar Rover, die Voyager-Raumsonden und das Galileo-Projekt.

Ebenfalls im Jahre 1910 erfolgt in Berlin die Gründung der Akkumulatorenfabrik Sonnenschein durch Theodor Sonnenschein, ein Schüler Max Plancks. Grundlage für die Firmengründung ist ein großer Auftrag der Allgemeinen Berliner Omnibus AG.

Es ist überraschend, wie viele Informationen über diese frühen Technologien man ausgerechnet auf den Seiten von Sammlern alter Aktien findet (Beispiellink) - denn diese wurden damals mit großem ästhetischem und inhaltlichem Aufwand gestaltet.

(1950)

Im Grunde bestand also schon Ende des 18. und Anfang des 19. Jahrhundert die Chance, den Personen-Nahverkehr vollständig mit Elektrofahrzeugen abzuwickeln.

Der Siegeszug der fossilen Fahrzeuge machte den Traum aber schnell zunichte, Batterien gelten nun als untergeordnete Hilfssysteme, und die Weiterentwicklung der Akkumulatoren verläuft danach wesentlich langsamer.

Die gasdichte Ni/Cd – Zelle wird z.B. erst 1935 patentiert, das Lithium-Batteriesystem 1949, Knopfzellen als Bauform für Akkumulatoren gehen 1954 in die Serienproduktion, und die Fertigung von Batterien mit Lithiumanoden und organischen Elektrolyten beginnt erst 1974. Die Markteinführung der Ni/Metallhydrid-Zelle erfolgt im Jahre 1990.

Auf die Elektromobile,

die es damals gab (und inzwischen wieder gibt) gehe ich weiter

unten noch gesondert ein, zunächst folgt nun die bereits angekündigte

Übersicht über die bislang am meisten verbreiteten traditionellen

Batterietechnologien - sowie über die vielen interessanten

Weiter- und Neuentwicklungen in jüngerer Zeit. Für

technisch tiefer gehende Vergleiche sei auf die sogenannten

,Ragone-Diagramme’ verwiesen.

Und nicht zu vergessen: Es gibt auch einen Nationaltag der Batterie - der in jedem Jahr am 18. Februar gefeiert wird.

Weiter mit den verschiedenen Batterie- und Akkumulatorentypen...