Buch der Synergie

| Blättern |

TEIL C

TEIL C

Biokraftwerke und Biodiesel

Neben der bakteriellen Vergärung wurde auch die Entwicklung anderer Umwandlungs- und Nutzungsmethodenmethoden der Biomasse verfolgt. Das ausgepresste Öl der verschiedensten Pflanzen und Früchte wird schon seit Jahrtausenden zu Beleuchtungszwecken verwendet – und sogar heute noch haben Millionen Menschen auf der Welt kein anderes Leuchtmittel als Öllampen, wie wir anderen sie nur noch aus dem Märchen als Zauberlampe – oder als ‚ewiges Licht’ in der Kirche kennen. Doch im Zuge der Industrialisierung bekam das Pflanzenöl eine neue Bedeutung... fast jedenfalls!

„Der Gebrauch von Pflanzenöl als Kraftstoff mag heute unbedeutend sein. Aber derartige Produkte können im Laufe der Zeit ebenso wichtig werden wie Petroleum und die Kohle-Teer-Produkte von heute“, hieß es bereits 1912 in einer der Patentschriften des genialen Erfinders Rudolf Diesel, der zwanzig Jahre zuvor das erste Patent für seinen ‚selbstzündenden Motor’ erhalten hatte, dessen ersten Modelle wurden von Erdnußöl, Petroleum und bald darauf auch von Rohöl angetrieben wurden. Diesel hatte seinen Motor auf der Pariser Weltausstellung 1904 erstmals vorgeführt.

Bis Rudolf Diesel 1913 bei einer Schiffsüberfahrt zur Consolidated Diesel Manufacturing Ltd. London im Ärmelkanal unter ungeklärten Umständen ums Leben kann, hatte er unter anderem daran gearbeitet, seine Motoren für den Pflanzenölgebrauch zu optimieren – was wiederum zu dem Verdacht geführt hat, daß er von der aufkommenden Erdölindustrie beseitigt wurde – oder auch von Agenten Kaiser Wilhelms, die verhindern wollten, daß Diesel seine neuen Ideen dem ‚Feind’ verriet.

Auch Henry Ford experimentierte seit 1910 mit nachwachsenden Rohstoffen und ihrer Verarbeitung zu Kunststoffen, wobei er auf Soja und vor allem auf Hanf setzte:

„Warum noch Wälder verbrauchen, die Jahrhunderte zum Entstehen brauchen und jahrzehntelang Minen graben, wenn wir dieselbe Menge von Holz und Mineralprodukten aus der jährlichen Ernte von Hanffelder gewinnen?“

Den Hanf baute er auf seiner großen Versuchsfarm in Michigan auch dann noch an, als mit dem ‚Marijuana Tax Act’ von 1937 die Kultivierung der ‚Mörderdroge’ in den USA bereits verboten worden war. 1941 präsentierte Ford mit großem Werbegetöse den Prototypen seiner Vision: ‚Das Auto, das vom Acker wächst.’ Die Kunststoff-Karosse bestand aus Pflanzenfasern, und der Motor lief mit Hanföl oder mit aus Pflanzen gewonnenem Ethanol (s.d.). Doch schon Ende 1941 wurde die Werbung und die Weiterentwicklung eingestellt, vermutlich als Resultat der sogenannten ‚Faserkriege’ (Fiberwars) der 1920er und 1930er Jahre, wie sie der Historiker Dave West am Beispiel des ‚Kriegs’ zwischen der Öl- und Baumwollindustrie einerseits, und der Hanfindustrie andererseits beschrieben hat.

Auch in Deutschland stagniert die Weiterentwicklung seit dem Tod von Siemens – weil zu den wichtigsten Großaktionären der Automobilindustrie schon immer die Mineralölindustrie zählt, die wenig Interesse an einem Pflanzenölmotor hat. Denn sonst könnte ja jede Bauerngenossenschaft, die Raps, Sonnenblumen oder Hanf anbaut, einfach eine Tankstelle aufmachen. Einzige technische Voraussetzung ist eine simple Ölpresse, sowie an das Pflanzenöl angepaßte Motoren, wie sie Diesel ursprünglich vorschwebten, bis heute jedoch nur von Kleinfirmen wie Elsbett angeboten werden (s.d.).

Der ‚Bio-Diesel’, den die Mineralölindustrie mittlerweile verkauft, geht denn auch den genau umgekehrten Weg: Statt den Motor an Pflanzenöl anzupassen, wird das Pflanzenöl in einem energieaufwendigen chemischen Verfahren zu Methylesther umgewandelt, um es an die auf Mineralöl getrimmten aktuellen Dieselmotoren anzupassen. Die dazu notwendigen kapitalaufwendigen Anlagen sorgen dafür, daß auch ‚Beyond Petroleum’ – so der neue Öko-Slogan von BP – der Markt fest in der Hand der Großindustrie bleibt.

DuPont gründete zwar mit der IG Farben Mitte der 1930er unter anderem die Ethyl GmbH zur Gewinnung alternativer Kraftstoffe, doch in den 1940er Jahren wurden dann hauptsächlich in China die industriellen Prozesse für solche Automobiltreibstoffe entwickelt.

Eine Studie der Abteilung für angewandte Systemanalyse des Kernforschungszentrums Karlsruhe kommt bereits 1991 zu dem Ergebnis, daß feste nachwachsende Energieträger im Wärmemarkt bessere Zukunftsperspektiven haben als flüssige ‚alternative’ Energieträger wie Ethanol, Methanol oder Rapsöl. Und das Wuppertaler Institut für Klima, Umwelt und Energie stellt 1996 fest, daß die Biomasseverbrennung bis zum Jahr 2020 rund 10 % des Energiebedarfs decken könnte.

Siemens rechnet in den 1990ern mit einem weltweiten Bedarf von Biomasse-Kraftwerken im Wert von etwa 150 Mio. DM pro Jahr. Besonders ideal sind Anlagen zwischen 25 und 40 MW, denn unter 10 MW fällt die Wirtschaftlichkeit stark ab, während bei Kraftwerken von mehr als 40 MW der Einzugsbereich für die Brennmaterialien so groß werden würde, daß sich daraus logistische Probleme ergeben.

In einer 1997 veröffentlichen Studie des Instituts für Technologiefolgeabschätzung und Systemanalyse ITAS in Karlsruhe wird nachgewiesen, daß organische Abfälle die billigsten ‚nachwachsenden’ Rohstoffe sind – und daß sie bis zum Jahr 2030 zwischen 5 und 7% des heutigen Primärenergiebedarfs decken könnten. Besonders vorteilhaft seien die Gewinnung und Verwertung von Biogas (s.u.). Zu diesem Zeitpunkt entstehen in Deutschland jährlich zwischen 65 und 75 Mio. t organische Reststoffe und Abfälle.

Die Fachagentur Nachwachsende Rohstoffe berechnet 2006, daß das Biomasse-Potential, also der Energiegehalt der Vegetation, der laufend auf der Erde nachwächst, den aktuellen Globalbedarf an Energie um den Faktor acht bis zehn übersteigt.

Zu Bereitstellung dieser Biomasse können entweder große Flächen schlechter und/oder brachliegender Böden zum Anbau entsprechender Pflanzen genutzt werden, oder man setzt Abfallstoffe aus der Land- und Forstwirtschaft ein. Weiterhin wird die Nutzung schnellwachsender Algen oder anderer Wasserpflanzen vorgeschlagen. Die Pflanzenauswahl erfolgt in der Hauptsache nach den folgenden Kriterien:

-

Klima, Boden und Wasserversorgung

-

Wachstumsgeschwindigkeit

-

Wurzelvermehrung (damit durch Pflanzarbeiten keine großen laufenden Kosten entstehen)

Aus vegetativem Material können auf drei Wegen flüssige Brennstoffe gewonnen werden:

-

Durch direktes Anzapfen oder Herauspressen von pflanzlichen Ölen (Sonnenblumen, Sojabohnen, Raps, Öllein, Ölpalmen usw.), ggf. mit anschließender Veresterung (Biodiesel)

-

Durch Verflüssigung (s. Mathanol) oder durch Hydrolyse (s. Ethanol)

-

Durch Fermentierung (Vergärung und Destillation) pflanzlichen Zuckers (Kartoffeln, Rüben, Hirse, Topinambur) zu Ethanol

Außerdem kann aus Bio-Rohstoffen durch Vergasung auch Synthesegas bzw. Wasserstoff hergestellt werden. Ich werde weiter unten darauf noch ausführlich zu sprechen kommen. Zuerst sollen nun die verschiedenen Rohmaterialien betrachtet werden, wobei ich versuchen werde, eine gewisse chronologische Reihenfolge einzuhalten – und mit dem wohl bekanntesten und verbreitetstem Biorohstoff beginne, dem Holz.

Separation aus der Biomasse (Holz)

Holz deckte noch 1850 etwa 90 % des menschlichen

Energiebedarfs – selbst in den USA. Diese Zahl wird auch heute

noch aus einigen Ländern Afrikas genannt, obwohl die Brennstoffknappheit

dort zumindest nominal etwas entschärft klingt, als Mitte

der 1990er Jahre bekannt wird, daß die ursprünglichen

Satelliten-gestützten Schätzungen lediglich die Masse der

Baumstämme erfaßt hatten, während das für Satelliten

unsichtbare Ast- und Wurzelholz zusätzlich etwa

60 % der Biomasse ausmacht.

Bereits im Jahr 1791 beginnt der französische Ingenieur Philipp Lebon seine Studien über „das Gas, das beim Erwärmen von Holz entsteht“. Noch im gleichen Jahr nutzt er dieses Gas, um damit das Licht des Leuchtturmes von Le Havre zu befeuern.

Im Jahr 1921 wird Holzgas erstmals als Treibstoff für Autos eingesetzt. Den sogenannten ‚Holzvergaser’ erfindet dann um 1930 der deutsche Chemiker und Ingenieur Georg Christian Peter Imbert (1884 – 1950). Dieser Motor bildet den einzigen funktionierenden Alternativantrieb, als es keine flüssigen Kraftstoffe mehr gibt. Ab 1931 beginnt Johannes Linneborn mit der Lizenzproduktion für Deutschland, die UdSSR, Litauen und Persien. Insgesamt werden über 500.000 Imbert-Generatoren gebaut, und in den 1940er Jahren (und besonders während des II. Weltkrieges in Deutschland) finden Holzgasgeneratoren weite Verbreitung, werden anschließend jedoch vom Dieselöl und Benzin wegen derer leichterer Handhabbarkeit schnell verdrängt.

Problematisch bei dieser Art der Energiegewinnung aus Holz ist die Teerbildung. Diese unwillkommene Substanz – sie ist ‚Gift’ für den Gasmotor – entsteht, sobald ligninhaltige Biomasse vergast wird.

Heute besteht aufgrund der internationalen Energiesituation wieder Interesse daran, die altbekannte ‚Holzsprit’-Technologie in modernisierter Form auf den Markt zu bringen. Immerhin werden von den zwischen 1990 und 1994 jährlich in Deutschland geschlagenen rund 40 Mio. m3 Holz nur 12 % als Brennholz vermarktet, während global gesehen rund 52 % der jährlich geschlagenen 3,5 Mrd. m3 als Brennholz dienen (Stand 1997). Den Wäldern in Deutschland wird etwa 30 % Holz weniger entnommen, als jährlich neu hinzu wächst (Stand 2000).

Das Fallholz großer Waldflächen kommerziell zu nutzen, ist z.B. der Plan der Green Mountain Power Company in Burlington/Vermont, USA. Das Holz soll in Kraftwerken zu Heiz- und Energiezwecken verbrannt werden. Für den gleichen Zweck gibt es bei der ERDA (Energie-Forschungs- und Entwicklungsbehörde der USA) ein Programm zur Anpflanzung von schnellwachsenden Bäumen (Erlen, Pappeln, Sykamoren, Weiden) auf sogenannten Energieplantagen. Die 29 Gebäude des Colby-Sawyer-Collegs im waldreichen New Hampshire werden bereits seit Mitte der 1970er Jahre mit Sägespäne-Briketts beheizt, die in einem naheliegenden Sägewerk anfallen.

Auch in Schweden werden auf diesem Sektor neuerdings verstärkte Anstrengungen unternommen. Wo noch um die Jahrhundertwende der gesamte Energiebedarf fast ausschließlich mit Holz gedeckt wurde, wird nun ein weiteres mal dafür geworben, indem ein jeder mit staatlichen Zuschüssen bedacht wird, der seinen Heizölbrenner auf Holzbefeuerung umstellt. Man schätzt, daß es inzwischen auf Höfen und in einzelnen Villen wieder etwa 24.000 Holzspäne-Zentralheizungen gibt (Stand 1980). Seit 1978 werden alle neuem Zentralheizöfen sowohl für den Heizöl- als auch für den Brennholzbetrieb konzipiert. Im Januar 1979 beginnt das Fernheizwerk in Dalarna (Mittelschweden) zusätzlich zu seinen Ölbrennern auch den Holzspänebrenner eines ehemaligen Sägewerks zu benutzen, dessen Betrieb im Sommer sogar alleine ausreicht. Die Gemeinden Uppsala, Malung und Ljusdal stellen – mit staatlichen Zuschüssen gestärkt – ihr gesamtes Fernheizsystem auf Holzbefeuerung um. Und die Landwirtschaftliche Hochschule in Uppsala legt Pläne vor, nach denen auf 3,3 Millionen Hektar Brachland, Wiesen und Sumpfgebiete Energiewälder angebaut werden sollen, ähnlich dem ERDA-Programm in den USA. 1977 wird geschätzt, daß Finnland und Schweden 14 % bzw. 7 % ihres gesamten Energiehaushaltes durch Holz und Holzabfälle decken könnten.

In Bezug auf die mobile Nutzung ist mir – neben einigen Berichten über ‚Hobby-Holzvergaser’ – bislang nur bekannt, daß die französische Firma Renault im Jahr 1981 eine 38 t Zugmaschine vorstellt, welche im hybriden Holzgas/Diesel-Betrieb auf 100 km rund 9 l Diesel und 110 kg Kleinholz verbraucht. Der Österreicher Martin Schwab entwickelt Anfang der 1990er Jahre ein holzbetriebenes ‚Dampf-Moped’, das zwar nur eine Reichweite von 15 km hat, bevor der Dampfkessel wieder mit Holz nachgeheizt werden muß, doch bei seiner Höchstgeschwindigkeit von 50 km/h ist es den mit Benzin betriebenen Mopeds zumindest in dieser Hinsicht kaum unterlegen.

In Japan wird 1986 ein am Nationalen Forschungsinstitut für Umweltverschmutzung und Naturschätze in Tsukuba entwickeltes Verfahren bekannt, mit dem Holz auf einfache Weise in Schweröl umgewandelt werden kann. Dabei wird ein Gemisch aus zerkleinertem Holz und Wasser sowie geringe Mengen Soda oder Natriumhydroxyd lediglich für 30 Minuten auf 300°C erhitzt. Das sich unter Druck mit dem freigesetztem Kohlenmonoxyd bildende Natriumformiat verringert in einem katalytischen Prozeß den hohen Sauerstoffgehalt der im Holz enthaltenen organischen Verbindungen. Auf diese Weise entstehen wesentlich mehr Kohlenwasserstoffe als bei der Verwendung von Synthesegas. Die Umwandlung des Holzes in Öl verbraucht zwar selber Energie, dafür läßt sich das entstehende Öl aber viel leichter handhaben und sogar für chemische Synthesen nutzen.

Die Umwandlung von immergrünen Koniferen der Sorte Thuja occidentalis Pyramidalis in Synthesegas ist das patentierte Projekt des 79-jährigen Karl O. P. Fischer aus Kanada. Obwohl ein Probelauf in Essen 1983 erfolgreich verläuft, wird die Sache später anscheinend nicht weiter verfolgt (Stand 1987).

Ende 1991 wird im BMFT beschlossen, eine begrenzte Zahl von Biomassen-Heizkraftwerken zu fördern, die Leistungen zwischen einem und 40 MW erbringen. Dafür wird für die folgenden Jahre ein Betrag von 30 Mio. DM bereitgestellt, vorrangig für Projekte in den neuen Bundesländern. Ab 1993 fördert auch das Bundeslandwirtschaftsministerium in einem Modellversuch ‚Wärme- und Stromgewinnung aus nachwachsenden Rohstoffen’ verschiedene Pilotanlagen, darunter ein Holzhackschnitzel-Heizkraftwerk in Eberswalde. Die Anlage, deren Bau im März 1996 beginnt, ist für 10 MW Wärme und 1,5 MW Strom ausgelegt. Die ökologischen Vorteile der Holzverbrennung liegen in geringen Schwefeldioxid-Emissionen und im minimalen Aufwand für die Bereitstellung des Energieträgers. Außerdem wird ja nur soviel Kohlendioxid freigesetzt, wie der Baum während seines Wachstums aufgenommen hat. 1995 arbeiten alleine in Brandenburg schon 110 Holzfeuerungs-Anlagen mit einer Leistung bis zu jeweils einem Megawatt, die meisten davon werden mit Holzscheiten bestückt, nur in wenigen Fällen kommen Holzschnitzel zum Einsatz.

Mitte 1994 startet die erste Biomassen-Anlage mit Holzbetrieb im bayrischen Sulzbach-Rosenberg.

1996 setzen Techniker des Fraunhofer-Instituts für Umwelt-, Sicherheits- und Energietechnik (UMSICHT) im rheinländischen Oberhausen ein fast marktreifes Konzept für ein Blockheizkraftwerk um, dessen Kernstück ein Wirbelschichtreaktor ist, der mit Holzspäne beschickt wird, die dort zu einer brennbaren Mischung aus Kohlenmonoxid, Wasserstoff und Methan vergast werden. Durch das Einblasen von Quarzsand in das Holzfeuer werden gleichmäßige Temperaturen gewährleistet, was wiederum die Teerbildung unterbindet. Verbleibende Teerspuren werden von speziellen Katalysatoren gespalten. Das entstandene Holzgas treibt einen Gasmotor an, der wiederum Strom erzeugt, während das Abgas und die Motorkühlung den Wärmeanteil des Kraftwerks liefern. Die Pilotanlage dieses Projektes hatte eine Leistung von 500 kW, von denen 130 kW in Form von Elektrizität gewonnen wurden. Bei Temperaturen nahe 900°C wurden pro Stunde bis zu 130 kg Holz vergast. Die gesamte Energieausbeute, welche die Anlage erzielt, ist doppelt so hoch wie bei der gängigen Holzverbrennung: 25 bis 28 % der im Holz gespeicherten Energie werden in Strom verwandelt und 45 % in Wärme. Ab einer Leistung von 5 MW– entsprechend einem Brennstoffverbrauch von einer Tonne Holzschnitzel pro Stunde – ist das Verfahren wirtschaftlich. Für die Region Aachen ist ein Prototyp mit 2 MW Leistung geplant, als Gesamtkosten wird 1999 ein Betrag von 9 Mio. DM genannt.

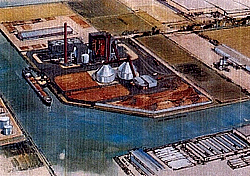

(Planung)

Das größte Biomassenkraftwerk Europas wird 1998 von Siemens im holländischen Cuijk errichtet, etwa 40 km nordöstlich von Eindhoven. Der 80 Mio. DM Auftrag umfaßt ein 25 MW Kraftwerk, das mit Holzhackschnitzeln, dem Restholz der örtlichen Forstbehörde, befeuert wird. Pro Jahr werden etwa 250.000 t – oder pro Sekunde rund 8 kg – verbrannt. Der Gesamtwirkungsgrad dieser ersten Anlage in den Niederlanden soll 30 % betragen, der Anschluß an das Öffentliche Netz ist für 1999 vorgesehen.

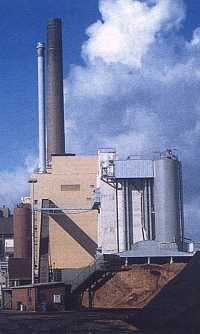

Ebenfalls bis 1999 rüsten Ingenieure der Elektrizitätswerk Wesertal GmbH die drei Brennkammern des Heizkraftwerks Afferde auf Holzbetrieb um. Die Anlage, die allerdings auch im Mischbetrieb mit Holz und Steinkohle gefahren werden kann, hat eine Feuerungswärmeleistung von 124 MW und erlaubt die Gewinnung von jährlich 60 Mio. kWh elektrischer Energie und 165 Mio. kWh Fernwärme. Der Wirbelschichtkessel einer jeden Brennkammer verbrennt im Vollastbetrieb stündlich bis zu 10 t Altholz – womit die Anlage auch einen neuen, kostengünstigen Entsorgungsweg für die Überreste der holzverarbeitenden Industrie darstellt.

Eine weitere Anlage, die ebenfalls 1999 in den Probebetrieb geht, ist das Heizkraftwerk Altenstadt im südbayrischen Landkreis Weilheim-Schongau. Das 60 Mio. DM Projekt, das jährlich etwa 65.000 t Biomasse benötigt und für eine Feuerungswärmeleistung von 35 MW ausgelegt ist, nutzt in erster Linie das Durchforstungsholz aus den umliegenden Wäldern, kann aber auch spätschnittiges Gras, das nicht mehr als Tierfutter verwendet werden kann, Landschaftspflegematerial aus Städten und Gemeinden der Region, sowie unbelastete Resthölzer aus Sägewerken verarbeiten. Die speziell angepasste Wirbelschichtfeuerung kann sehr unterschiedliche Biomassen mit stark differierendem Feuchtegehalt (10 – 50 % bei Holz, 12 – 18 % bei Heu) verarbeiten – eine Neuheit im Verbrennungsbereich. Die maximale Stromerzeugung der Anlage liegt bei 11,5 MW, eine Wärmeauskopplung ist bis zu 20 MW möglich. Als Bruttowirkungsgrad werden bei reiner Stromproduktion 32 % angegeben, wird die Option der Wärmeauskopplung voll ausgeschöpft, soll ein Brennstoffnutzungsgrad von 75 % möglich sein.

Im Dezember 2001 geht die weltgrößte Anlage für Rinde, Sägespäne und sonstige Reste der Holzindustrie in Finnland in Betrieb. Das Werk der Alhomens Kraft AB in Pietersaari an der Westküste des Landes leistet 240 MW elektrische Energie und liefert zudem 100 MW Prozeßdampf sowie 60 MW Fernwärme.

Das erste von der Plambeck Neue Energien AG in Cuxhaven projektierte Biomasse-Heizkraftwerk auf der Basis von Holz in Silbitz (Thüringen) speist im Rahmen seiner Erprobungsphase kurz vor Ende 2003 zum ersten Mal Strom ins Netz. Im Normalbetrieb werden in der Anlage pro Stunde rund 7 t Holz zur Erzeugung von Strom und Wärme verbrannt. Mit dem produzierten Strom können rund 11.300 Haushalte versorgt werden, und ein Teil der erzeugten Wärme wird einem Fernwärmenetz zugeführt. Das Investitionsvolumen beträgt rund 23 Mio. €.

Eine Studie der Unternehmensberatung Frost & Sullivan taxiert den Markt für Biomassen-Feuerungsanlagen im Jahr 1998 auf ein Volumen von 708,8 Mio. US-$, und man rechnet damit, daß bis zum Jahr 2005 die Milliardengrenze überschritten ist.

In einem ‚Marktführer Holzenergie 2000’, herausgegeben vom Forum für Zukunftsenergien in Leinfelden-Echterdinger, werden bereits mehr als 600 Einrichtungen beschrieben.

Zunehmend Kunden gewinnen in den letzten Jahren auch Holzpellet-Heizungen, insbesondere in der Größe für Einfamilienhäuser. Wurden im Jahr 2000 erst 2.200 Pelletheizungen installiert, so sind es 2005 bereits 17.000. Inzwischen rechnet man deutschlandweit mit insgesamt 44.000 Pelletkessel und -öfen, und 2006 sollen nochmals 26.000 neue Pelletanlagen dazu kommen. Auf der Fachmesse Pellets 2006 nehmen bereits über 100 Aussteller teil, darunter Pelletpressenhersteller, Kesselproduzenten und Zulieferer.

Das erste Pellet-betriebene Blockheizkraftwerk für Einfamilienhäuser wird seit März 2006 von Sunmachine in Nürnberg produziert und ist mit einem Stirling-Motor ausgerüstet. Es soll 2007 in Serie gehen. Die kleine Maschine (80 x 120 x 150 cm) hat eine Wärmeleistung von 4,5 – 10,5 kW und eine elektrische Leistung von 1,5 – 3 kW. Der elektrische Wirkungsgrad liegt bei 25%, der thermische bei 70%. Auch die Maschinenfabrik KBW (später: Stirling Power Module Energieumwandlungsgesellschaft MbH) in Graz hofft auf die Marktreife ihre Pellet-Stirlings bis 2007 oder 2008. Für den Winter 2006 ist ein Feldtest in Kleinstserie geplant. Man will nur Serienteile aus der Kfz-Fertigung verwenden und auf Kosten von rund 5.000 € für das Stilring-Modul (ohne Heizung) kommen.

Anfang 2007 erscheinen jedoch aus Österreich erste Meldungen über einen sehr hohen Ausstoß von Feinstaub und schädlichen Gasen wie z.B. Stickoxid bei Pelletheizungen. Es entbrennt ein erbitterter Streit zwischen Protagonisten und Kritikern... wie fast immer wenn neue Technologien auf den Markt drängen.

Das Lüneburger Unternehmen Pytec stellt im August 2005 eine Anlage vor, die mittels der Flash-Pyrolyse aus 6 t Holzhackschnitzel gut 4 t Pyrolyseöl erzeugt und im ersten kommerziellen Pilotprojekt damit ein Blockheizkraftwerk speist, das Strom und Wärme für das Sägewerk Hagenah in Bülkau im Kreis Cuxhaven produziert. Die altbekannte thermische Zersetzung unter Sauerstoffabschluß (Pyrolyse) liefert je 35 % Holzkohle und Gas sowie 30 % Öl, sofern sie, wie beim Holzmeiler, besonders langsam läuft. Ist die Temperatur sehr hoch (800 bis 1.300°C), dann entstehen (wie bei den Imbert-Holzvergasermotoren von 1920) zu 85 % Gas. Erfolgt die Zersetzung jedoch rasant, in etwa einer Sekunde – deshalb auch der Name Flash-Pyrolyse – dann verdampft das Holz blitzartig und bei der anschließenden Kondensation des Dampfes entstehen 70 bis 75 % Öl, knapp 20 % Gas und um die 10 % Kohle. Die Stromproduktion aus Holz mit einer Kombination aus Flashpyrolyse und BHKW hat einen Wirkungsgrad von 20 bis 30 %.

Doch nicht nur Holz liefert die gewünschte Energie, auch andere Rohstoffe der Biomasse lassen sich separieren und direkt als Brennstoff oder indirekt als Ausgangsstoff für Biodiesel nutzen.