TEIL C

TEIL C

SolarhÄuser und solare Bauelemente

3D-Druck in der Architektur (D)

2020

Der junge US-amerikanische 3D-Druckspezialist Armatron Systems aus

Scottsdale, Arizona, hat laut Berichten vom Januar 2020 eine

neuartige, patentierte Hochgeschwindigkeits-Drucktechnologie für

den Beton-3D-Druck entwickelt, die eine 18 m lange Betonplatte in

weniger als einer Minute drucken kann. Damit soll der Bau von Gebäuden

wesentlich umweltschonender und kostengünstiger werden.

Mit dem Gerät von Armatron Systems können aber auch komplexe Strukturen in einem Durchgang gedruckt werden, wie z.B. das Fundament und das Dach eines Gebäudes. Bis auf einige Renderings auf der Homepage gibt es aber noch keine weiteren Neuigkeiten zu verzeichnen.

Forscher der Texas A&M University um Prof. Bjorn

Birgisson entdecken einen Zement-Ersatzstoff, der breit

verfügbar ist, indem sie einfach Lehm aus dem Garten

ausgraben und daraus mit ein paar chemischen Zutaten eine Paste machen,

die sich ausdrucken läßt. In ihrer im März 2020 erschienenen

und im Netz vollständig einsehbaren Studie mit dem Titel ‚In situ

Resource Utilization and Reconfiguration of Soils Into Construction

Materials for the Additive Manufacturing of Buildings‘ findet sich

auch eine historische, quellengestützte Betrachtung des Baustoffs

Boden.

Im Mai 2020 berichten Forscher der Università

degli Studi di Messina in Italien, daß sie einen speziellen Schaumbeton entwickelt

haben, mit dem Gebäudestrukturen besser in 3D gedruckt werden können

als mit den bisherigen Betonmischungen. Beim Schaumbeton wird einem

zementhaltigen Mittel mit niedriger Dichte Schaummittel zugesetzt,

um es mit Luft anzureichern. Die Luftblasen machen das Gemisch leichter,

es absorbiert Schall besser, ist beständiger gegen Feuer und sorgt

für eine bessere Wärmedämmung. Die mechanische Festigkeit ist jedoch

geringer und das Ergebnis instabiler, was es für Gebäude ungeeignet

macht.

Das neue Material erweist sich hingegen als deutlich viskoser und gleichzeitig druckfester als herkömmlicher Beton und kann so auch für den industriellen Einsatz eingesetzt werden. Der neue Beton kann ohne Schalung gedruckt werden, da er sich bis zum Aushärtungsprozeß ausreichend selbst trägt. Die entsprechende Studie, die im September erscheint, trägt den Titel ‚3D-printable lightweight foamed concrete and comparison with classical foamed concrete in terms of fresh state properties and mechanical strength‘.

Ebenfalls im Mai 2020 stellt das Architekturbüro Hannah aus

Ithaca, New York, den Prototypen eines ‚Tiny House‘ namens Ashen

Cabin vor, zu dessen Bau im Vorjahr sowohl ein 3D-Drucker

als auch ein Automobilroboter eingesetzt worden sind.

der Ashen Cabin

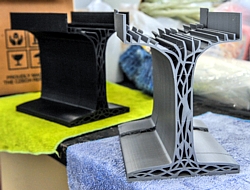

Die Kabine mißt 3 x 3 m und ist sehr einfach eingerichtet. Sie besteht nur aus einem Raum mit Kamin, Waschbecken, Regalen und einer Plattform zum Sitzen oder Schlafen. Während das Holz mit einem Roboterarm geschnitten wird, der einst in der Automobilindustrie verwendet wurde, wird die strukturelle Basis, vom Betonsockel bis zum Schornstein, mit einem 3D-Drucker fabriziert, wie man auf dem Foto gut erkennen kann.

Das Team unter der Leitung von Leslie Lok und Sasa Zivkovic legt großen Wert darauf zu betonen, daß man nur vom Asiatischen Eschenprachtkäfer (Agrilus planipennis) befallenes ‚Abfallholz‘ verwendet habe, ein reichlich verfügbares, erschwingliches und nachhaltiges Baumaterial.

Der 3D-Druck der Kabine erfolgt im Cornell Robotic Construction Laboratory (RCL) mit einem selbstgebauten und Open-Source-Großdrucker, was etwa zwei Wochen dauert und für einen sehr effizienten Bau mit möglichst wenig Beton sorgt. An dem Drucker arbeitet ein Studententeam bereits seit 2016.

(Grafik)

Im gleichen Monat präsentiert die Bjarke Ingels Group (BIG)

einen gigantischen Entwurf namens BiodiverCity,

der aus einer Stadt mit drei fußgängerfreundlichen Inseln (Channels,

Mangroves und Laguna) vor der Küste von Malaysia besteht,

die als Kultur-, Geschäfts- und Wohnzentren dienen und durch autonome

Fahrzeuge für Land, Wasser und Luft miteinander verbunden sind.

Die Inseln werden aus verschiedenen Bezirken bestehen, die insgesamt 15.000 – 16.000 Menschen beherbergen werden. Und während die Insel Mangroves die Feuchtgebiete und natürlich die Mangroven selbst ehrt und mit der erforderlichen Infrastruktur ausgestattet ist, um Konferenzen oder Konzerte zu veranstalten, bildet die Laguna eine Ansammlung von acht kleinen Inseln, die um einen Jachthafen herum gebaut sind. Hier können die Menschen in schwimmenden, auf Stelzen gebauten oder terrassierten Häusern leben.

Um die Umweltbelastung weiter zu reduzieren, sollen die meisten Gebäude auf der Insel Penang vorgefertigt oder 3D-gedruckt werden, während andere eine Kombination aus Bambus, malaysischem Holz und sogenannten ‚grünem Beton‘ verwenden, der aus recycelten Materialien hergestellt wird. Bei einer Gesamtfläche von rund 1.800 Hektar werden die drei Inseln letztlich etwa 4,6 km Strände, 240 Hektar Parks und 40 km Uferpromenade aufweisen.

Die BiodiverCity, die in Zusammenarbeit mit Unternehmen wie Hijjas, Knight Frank und Ernst and Young gebaut werden soll, ist Teil der Initiative Penang2030, die sich auf ein nachhaltiges Leben konzentriert und gleichzeitig die Lebensqualität des Staates, das Einkommensniveau und die Beteiligung der Bürger verbessern will. Auf den farbenfrohen Renderings sind übrigens auch häufig Lieferdrohnen zu sehen.

Eine weitere Meldung im Mai stammt aus der Universität Messina,

wo Forscher um Devid Falliano einen leichten Schaumbeton entwickelt

haben, mit dem sich Gebäudestrukturen ohne Schalung effektiver in

3D drucken lassen. Im Gegensatz zu herkömmlichem Leichtschaumbeton

mit geringer mechanischer Festigkeit ist das neuartige Material namens 3DPC aufgrund

seiner sehr hohen Viskosität in der Lage, seine Form auch im ‚geschmolzenen‘

oder ‚frischen‘ Zustand beizubehalten. Außerdem weist der speziell

formulierte Beton eine höhere Druckfestigkeit als herkömmlicher Beton

auf.

Weitere Einzelheiten finden sich in der im September 2020 erschienenen Studie ‚3D-printable lightweight foamed concrete and comparison with classical foamed concrete in terms of fresh state properties and mechanical strength‘.

(Grafik)

Einen Monat später berichten die Blogs über Planungen des ersten

3D-gedruckten Hauses in Tschechien, das bis Ende

Juni fertig gestellt sein soll. Das Projekt Prvok (Protozoon)

ist ein schwimmendes Zuhause, das ein Beispiel für innovativen,

erschwinglichen Wohnraum der Zukunft darstellt.

Im Rahmen einer Zusammenarbeit zwischen dem Bildhauer Michal Trpak und der Baugesellschaft Buřinka – Stavební spořitelna České spořitelny soll das erste schwimmende 3D-gedruckte Haus in nur 22 Stunden entstehen. Gedruckt wird mit einem hochmodernen Roboterarm und einer speziell entwickelten Betonmischung, die mit Nano-Polypropylenfasern, Weichmachern und einem Abbindebeschleuniger angereichert ist.

Die Design-Renderings zeigen ein umfangreiches Gründach, massive Bullaugenfenster, eine verglaste, ovale Eingangstür, eine Sichtbetonfassade und Holzdielenböden. Die Maße des Bauwerks betragen 13,35 × 3,5 × 3,1 m und sein Gewicht 43 Tonnen. Die etwa 42,5 m2 große Wohnfläche wird drei Räume umfassen: ein Schlafzimmer, ein Badezimmer und eine Wohnküche. Zudem soll es eine Umwälzdusche und Wassertanks geben.

Während das erste Haus auf einen Ponton schwimmen soll, kann es natürlich auch auf dem Land errichtet werden. Laut Trpak können zukünftige Besitzer des 3D-gedruckten Hauses bzw. deren Erben das Gebäude am Ende seiner Lebensdauer – die mit mindestens 100 Jahren angegeben wird – zerkleinern und mit dem recycelten Material am selben Ort erneut drucken, wodurch es im wahrsten Sinne langlebig und nachhaltig ist.

Tatsächlich wird die originelle 3D-gedruckte, schwimmende und bewohnbare Skulptur aus Beton im August 2020 auf der Moldau in Prag mit einer großen Party eingeweiht.

Die Buřinka hat eigenen Angaben zufolge seit 27 Jahren Menschen dabei geholfen, für ihr Traumhaus zu sparen, will jetzt aber einen Schritt weiter gehen, um die Baubranche zu revolutionieren. Die neuen Wege des Materialrecyclings, der Erschwinglichkeit und der Umweltfreundlichkeit sollen durch die öffentlichen Projekte unter Beweis gestellt werden.

Im August 2021 bietet die Baugesellschaft Einblick in ein neues Projekt, bei dem im Rahmen einer Kooperation mit dem öffentlichen Bereich und Forschungseinrichtungen in dem neuen multifunktionalen Freizeitbereich der Kupeckého-Grundschule im Stadtbezirk Prag 11 der erste 3D-gedruckte Parkour-Spielplatz der Welt entsteht – frei zugänglich und offen für alle Sportbegeisterten.

Der vom Buřinka-Architekten Daniel Samek entworfene 14 x 12 m große Spielplatz verwendet Gußgummi für die Aufprallflächen der einzelnen Hindernissen aus Beton. Die Hindernisse mit runden Formen werden auf einem Rahmendrucker mit Materialien von Master Builders Solutions CZ gedruckt und zur Erhöhung der Sicherheit und Festigkeit mit Beton ausgegossen. Das Fundament des Spielplatzes wird in Zusammenarbeit mit 3Deposition, einem Unternehmen, das aus den Forschungsaktivitäten der Technischen Universität Brünn hervorgegangen ist, aus recycelter Beton, dem von Skanska hergestellten Rebetong, gedruckt. Die Einweihungsfeier findet Ende September statt.

Im Juni 2020 wird in Shanghai in der Ausstellung ‚Anmut und Pracht: Erinnerungen an die Yungang-Grotten im Laufe eines Jahrhunderts‘ im Museum für Kunst und Archäologie der Universität Zhejiang (ZJUMAA) eine 3D-gedruckte Nachbildung der Höhle Nummer 12 der in Datong in der Provinz Shanxi gelegenen berühmten Yungang-Grotten enthüllt, die auch als Höhle der Musik bekannt ist. Daneben sind über 100 Artefakte aus den Grotten zu sehen, darunter Steinskulpturen und Töpferwaren.

(3D-Replik)

Mit dem 3D-Druckverfahren sollen wichtige Stätten und Objekte langfristig und erfolgreich archiviert werden. Da es sich dabei um eine peripher-architektonische Umsetzung der Technologie handelt, soll sie hier mit aufgenommen werden.

Die Yungang-Grotten wurden 460 n.Chr. erbaut, sind die größten alten buddhistischen Grotten Chinas und wurden 2001 in die Liste des UNESCO-Weltkulturerbes aufgenommen. Im Jahr 2003 begannen die Forscher des Yungang Grottoes Research Institute in Datong mit der Ergründung der Grotten, wobei sie Technologien wie das Laserscanning, de 3D-Modellierung oder die Photogrammetrie einsetzten, und 2017 wurde als erstes die Höhle Nummer 3 mittels 3D-Drucktechnologie rekonstruiert und in der östlichen Küstenstadt Qingdao ausgestellt.

Die neue Replik wird in der originalen Größe angefertigt und gilt als die weltweit erste bewegliche Nachbildung einer Grotte. Sie besteht aus 110 ‚Bausteinen‘ von jeweils 2 m Länge, die leicht zu transportieren und zu installieren sind. Diese Blöcke wiegen 2 Tonnen, und die Höhlennachbildung kann Dank des leichten Aluminiumrahmens ohne Gerüst innerhalb einer Woche aufgebaut werden.

Die Rekonstruktion umfaßt 1.300 3D-gedruckte Einzelstücke und ist 9 m hoch, 12 m breit und 14 m lang. Zu sehen sind geschnitzte Musikinstrumente, Statuen und Bezüge auf den buddhistischen Glauben. Von der Datenerfassung, über die Datenverarbeitung und den 3D-Druck sowie der Nachbearbeitungen wie das Färben dauerte der Rekonstruktionsprozeß drei Jahre. Die 3D-gedruckte Höhle soll nun bald in einem der Museen der Provinz Zhejiang ausgestellt werden.

Im Jahr 2020 geht es endlich auch hierzulande voran,

als die bereits 1969 gegründete

Firma PERI GmbH ein Schalungsspezialist

aus Bayern, im nordrhein-westfälischen Beckum damit beginnt, „Deutschlands

erstes Wohnhaus aus dem 3D-Drucker“ zu errichten. Hierfür tritt

die Tochtergesellschaft PERI 3D Construction

GmbH auf.

Das Haus hat zwei Stockwerke mit einer Wohnfläche von jeweils 80 m2 und besitzt dreischalige Wände, die mit Isoliermasse verfüllt werden. Dabei benötigt der 3D-Drucker, der von zwei Personen bedient wird, für einen Quadratmeter Hohlwand nur fünf Minuten. Theoretisch möglich wäre sogar die vierfache Geschwindigkeit. Die spätere Verlegung von Leitungen und Anschlüssen wird bereits beim Druck berücksichtigt.

Die Initiative für das innovative Bauprojekt geht auf den Beckumer Unternehmer Georgios Staikos zurück, der die Vision hatte, ein solches Haus in Beckum drucken zu lassen und die beteiligten Partner vor rund anderthalb Jahren zusammengebrachte. Geplant wird das Wohnhaus durch Waldemar Korte vom Beckumer Ingenieur- und Architekturbüro Mense + Korte, Bauherr ist die neugegründete Firma Hous3Druck GmbH aus Beckum, und die TU München unterstützt das Projekt mit der Planung und Durchführung der Zulassungsprüfungen.

Zum Druck wird der 3D-Drucker BOD2 eingesetzt, dessen Technik von dem o.e. dänischen Hersteller COBOD stammt. Der eigens für das Projekt entwickelte Beton namens i.tech 3D wird von der HeidelbergCement geliefert (s.u.). Die PERI GmbH ist übrigens der deutsche Distributor von COBODs 3D-Konstruktionsdruckern und hat sich 2018 auch an dem Unternehmen beteiligt (der erste Drucker wird Ende 2020 an die Röser GmbH in Laupheim geliefert, wo er unterschiedlichste Betonfertigteile produzieren wird).

in Beckum

Da der Bau als nicht kostendeckend eingestuft wird, erhält das Projekt durch das Ministerium für Heimat, Kommunales, Bau und Gleichstellung des Landes Nordrhein-Westfalen einen Zuschuß in Höhe von 200.000 € aus dem Förderprogramm ‚Innovatives Bauen‘. Deshalb wird die Baustelle im September 2020 auch von NRWs Bauministerin Ina Scharrenbach besucht – was wiederum die Berichterstattung über das Projekt ankurbelt. Der staatliche Zuschuß ist allerdings kein Selbstzweck, sondern soll wichtige Erfahrungswerte bringen, um Standards zu definieren, die das Genehmigungsverfahren bei zukünftigen Bauten deutlich vereinfachen.

Die charakteristischen Schichten der einzelnen Lagen aus dem Drucker sind als Designelement im gesamten Haus sichtbar, am Kamin, im Bad und an der Fassade – ganz so wie bei den anderen vorgestellten Gebäuden. Sie sind zwar ein eindeutiges Merkmal der 3D-Technik, doch ich persönlich denke, daß die öffentliche Akzeptanz merklich zunehmen würde, wenn die unverputzten Wülste im Zuge des Druck geglättet werden, was sich technisch leicht bewerkstelligen ließe.

Das Haus soll nach der Fertigstellung im März 2021 zunächst anderthalb Jahre lang als Musterhaus zu besichtigen sein. Die offizielle Einweihung des Pilotprojektes erfolgt allerdings erst Ende Juli. Und während der Bau dieses ersten Hauses noch rund acht Monate dauerte, von denen die reine Druckzeit 100 Stunden, also nur etwas mehr als vier Tage, gedauert hat, soll die Bauzeit beim nächsten Mal auf nur fünf Monate sinken.

(Grafik)

Die Firma PERI realisiert inzwischen in Weißenhorn-Wallenhausen ein voll unterkellertes Mehrfamilienhaus mit fünf Wohneinheiten auf drei Etagen. Dem Stand vom November 2020 zufolge sollen alle Teile innerhalb von nur sechs Wochen gedruckt werden. Auch hier kommt der Portaldrucker BOD2 zum Einsatz. Sobald das Haus mit 380 m2 Wohnfläche fertiggestellt ist, wird es zu diesem Zeitpunkt tatsächlich das größte gedruckte Wohnhaus in Europa sein.

Das Gebäude, dessen Planung das Architekturbüro Mühlich, Fink & Partner BDA aus Ulm übernahm, ist nicht als Forschungs- oder Demonstrationsprojekt geplant, sondern die Wohnungen sollen regulär vermietet werden.

(im Bau)

Allerdings wollen die beteiligten Unternehmen eine Wohnung als Musterwohnung nutzen, um Interessenten die Möglichkeiten zu zeigen, die der 3D-Druck beim Bau von Gebäuden bietet. Als Bauherr beteiligt ist die Michael Rupp Bauunternehmung GmbH aus Pfaffenhofen an der Roth. Die Firma will sich mit der neu gegründeten Tochter Rupp Gebäudedruck ab 2021 auf den 3D-Sektor spezialisieren.

Damit es sich optimal ins Ortsbild einfügt,̈ soll das Haus optisch klassisch wirken. Es erhält deshalb Gauben und Fensterlä̈den, und das Steildach wird mit Biberschwanz-Ziegeln eingedeckt. Es gibt vier Zweizimmerwohnungen mit Terrassen sowie eine Vierzimmerwohnung im Dachgeschoß. Im Juli 2021 wird das Haus fertiggestellt und von den Mietern bezogen.

Zur gleichen Zeit realisiert das PERI-Team im bayrischen Lindau die weltweit erste Wohnhausaufstockung mit 3D-Drucktechnologie. Nach einer Idee und Planung des Büros Bodensee Architektur wird gemeinsam mit der Firma Baldauf Gebäudedruck ein neues Stockwerk auf ein bestehendes Einfamilienhaus gedruckt. Das im Jahr 1960 (konventionell) erbaute Haus wird vom planenden Architekten André Baldauf und seiner Familie bewohnt.

Zunächst wird das alte Dach abgebaut und eine neue Betondecke auf die bestehende Bausubstanz aufgesetzt, auf die dann das neue Stockwerk gedruckt wird. Eine besondere technologische Herausforderung bildet der Aufbau des Druckers aufgrund der Hanglage des Grundstückes. Nach der Fertigstellung hat das neue Stockwerk eine Grundfläche von 120 qm und eine Höhe von 3,70 m.

(Grafik)

Ende März 2023 beginnt die PERI auf der Konversionsfläche der Campbell Barracks in Heidelberg mit der Errichtung von „Europas größtem 3D-gedruckten Gebäude“ für den ortsansässigen Projektentwickler und Bauunternehmer KRAUSGRUPPE. Entworfen und die Ausführung geplant haben den Bau die Büros Mense Korte Ingenieure+Architekten und SSV Architekten. Zum Einsatz kommt ein COBOD BOD 2 Drucker.

Der 3D-Druck des fast 600 m2 großen, 54 m langen, 11 m breiten und 9 m hohen Gewerbebaus wird voraussichtlich bis Ende Juli in Anspruch nehmen, die Druckzeit selbst etwa 140 Stunden betragen. Die für das Projekt erforderlichen rund 450 Tonnen des eigens für den 3D-Betondruck entwickelten und zu 100 % recyclebaren Hightech-Baustoffs liefert die Heidelberg Materials.

(im Bau)

Das 3D-gedruckte Gebäude mit seinem speziellen Wanddesign wird außerdem zum Pilotprojekt für den Einsatz eines Mal-Roboters bei den Malerarbeiten im Innenraum, den die Firma Deutsche Amphibolin-Werke von Robert Murjahn GmbH & Co. KG (DAW) in Zusammenarbeit mit dem Start-Up Okibo für den Einsatz unter realen Baustellenbedingungen entwickelt hat. Der Druck wird bereits Mitte Juli abgeschlossen, und mit nur rund 380 Tonnen 3D-Druckbeton, da sich die wellenförmigen Wände weniger materialfordernd erweisen als gedacht.

Zukünftiger Mieter des Gebäudes ist der Cloud- und Rechenzentrumsanbieter Heidelberg iT Management GmbH Co. KG, der es ab Ende des Jahres als ‚IT-Serverhotel‘ nutzen wird. Es ist das dritte Rechenzentrum des Unternehmens in der Stadt, diesmal jedoch in ganz besonderer Form.

(Grafik)

Parallel zu dem Rechenzentrum in Heidelberg entsteht gegenwärtig in der Schloßgemeinde Nordkirchen in Nordrhein-Westfalen auch Deutschlands erstes öffentliches Gebäude aus dem 3D-Drucker. Es handelt sich um das Vereinsheim des dort ansässigen Fußball- und Sportvereins SC Capelle. Das von dem Architekten Lothar Steinhoff entworfene zweistöckige Gebäude wird eine Nutzfläche von etwa 330 m2 bieten.

Das für die PERI bereits fünfte Projekt allein in Deutschland wird durch das nordrhein-westfälische Ministerium für Heimat, Kommunales, Bau und Digitalisierung mit einer Förderung von 333.000 € unterstützt. In diesem Fall schließt der 25 x 15 x 10 m große Drucker seine Arbeit im August ab, die Eröffnung soll im Frühjahr 2024 erfolgen.

Was die o.e. HeidelbergCement betrifft, so entwickelt

deren Tochtergesellschaft Italcementi seit 2015 High-Tech-Beton

der speziell für verschiedene 3D-Drucktechnologien. Ihre Materialien

können durch eine beliebig geformte Düse am Kopf verschiedener 3D-Druckertypen

gemischt, gepumpt und extrudiert werden. Das Produkt härtet schnell

aus und ermöglicht die Verlegung aufeinanderfolgender Betonschichten.

Im Jahr 2021 gewinnt die HeidelbergCement den Deutschen Innovationspreis in der Kategorie ‚Bau & Elemente‘ für das erste, gemeinsam mit der PERI 3D-gedruckte Haus, bei dem als Druckmaterial der Druckmörtel i.tech 3D von HeidelbergCement zum Einsatz kam. Im September 2022 wird der Name des Unternehmens in Heidelberg Materials geändert.

Im September 2020 präsentiert das im Vorjahr gegründete

Hochtechnologie-Startup Aeditive mit Sitz in Norderstedt

bei Hamburg mit dem Concrete Aeditor einen speziellen

Beton-3D-Drucker für das Baugewerbe vor, der Betonteile mit Maximalmaßen

von 11 x 4 x 4 m produziert. Der Aeditive Concrete Aeditor besteht

aus sechs Containermodulen und kann flexibel und autonom eingesetzt

werden. Die Container müssen dann nur noch mit Süßwasser-, Strom-

und Abwasseranschlüssen versorgt werden.

Bei dem Fertigungsprozeß nutzt das Unternehmen das Robotic Shotcrete Printing (RSP), das auf dem Spritzbetonverfahren beruht. Dabei wird im Concrete Aeditor eine Stahlpalette positioniert, auf der ein Kuka-Roboter den Beton aufträgt. Die Bewehrung und Einbauteile werden automatisiert von einem zweiten Roboter integriert. Anschließend fährt die Palette samt Bauteil aus dem Bauraum heraus. Der Name des Unternehmens ist übrigens ein Kunstwort und leitet sich von ‚Additive Fertigung‘ und ‚Aedificium‘ ab, lateinisch für Bauwerk.

Im Juni 2021 erhält die Aeditive im Zuge einer Seed-Finanzierungsrunde mit dem Hauptinvestor BitStone Capital 6 Mio. € Kapital. Weitere Investoren sind die Berliner VC Atlantic Labs, die bereits in der Pre-Seed-Phase investiert hatten, die Glatthaar Holding, Europas größter Hersteller von Bodenplatten und Fertigteilkellern, sowie mehrere renommierte Business Angels. Mit dem frischen Kapital soll die Technologie nun auf den Markt gebracht werden.

Die Firma druckt bereits maßgeschneiderte Brückenteile aus hochwertigem Beton, ohne eine Schalung dafür anfertigen zu müssen. Der Zeitpunkt dafür ist ausgesprochen passend, denn in Deutschland herrscht derzeit ein regelrechter Sanierungsstau. Etwa die Hälfte aller Bauten, die hier zwischen 1945 und 1980 errichtet wurden, müssen saniert werden, da sie nicht mehr den gesetzlichen Anforderungen entsprechen. Eine Vorfertigung der Betonteile verkürzt die Bauzeiten und – besonders im Fall von Brücken – die damit einhergehenden Verkehrseinschränkungen.

(im Versuch)

Im November 2020 berichten Forscher der University

of California, Berkeley, darüber, daß sie 3D-gedruckte Polymer-Oktettgitter in

Betonstrukturen eingebaut haben, in denen das Polymer als Verstärkung

fungiert. Damit ist es möglich, den Betonanteil in der Mischung um

etwa 33 % zu reduzieren, das Gesamtgewicht der Konstruktion zu verringern

und gleichzeitig ihre Duktilität zu erhöhen, d.h. die Eigenschaft

eines Werkstoffs, sich unter Scherbelastung vor einem Bruch dauerhaft

plastisch zu verformen.

Bei der Suche nach der optimalen Geometrie für das 3D-Gitter entschied man sich für das Oktettfachwerk – eine isotrope Struktur, die Mitte des 20. Jahrhunderts vom Architekten Buckminster Fuller populär gemacht wurde –, da dieses sowohl stark als auch leicht ist und vor allem Arme hat, die sich in alle Richtungen erstrecken.

Die Studie der Wissenschaftler um Brian Salazar trägt den Titel ‚Polymer lattice-reinforcement for enhancing ductility of concrete‘ und ist im Netz abrufbar.

2021

Forschungen zu 3D-druckbaren Baumaterialien werden laut Meldungen

vom Januar 2021 auch von Wissenschaftlern der

australischen RMIT University um Jonathan

Tran durchgeführt. In diesem Fall werden die 3D-gedruckten

Betonstrukturen stärker gemacht, indem sich die Forscher von Hummerschalen-Mustern inspirieren

lassen. Durch die Nachbildung der biologischen Spiralmuster mit

einem Beton-3D-Drucker gelingt es, Jahrtausende natürlicher Selektion

und Evolution zu nutzen, um damit zu einer Erhöhung der Festigkeit

und Haltbarkeit zu gelangen.

Nachdem die Forscher anfangs auch mit Stahlfaserverstärkungen experimentiert hatten, können sie schließlich einen Verbundwerkstoff formulieren, der stärker ist als selbst traditionell hergestellter Beton. Das RMIT-Team druckt damit die schalenartigen Muster in 3D in verschiedenen Winkeln, beginnend bei 10°, und stellt fest, daß sich die größte Festigkeitsverbesserung bei einer vollständig spiralförmigen Geometrie ergibt.

Die Arbeiten befinden sich noch in einem frühen Stadium, weshalb weitere Untersuchungen erforderlich sind, um zu testen, wie sich der Beton bei einer größeren Bandbreite von Parametern verhält. Nach der Investition in einen neuen 5 x 5 m Beton-3D-Drucker kündigt das Team an, seine zukünftigen Forschungsbemühungen zudem auf den 3D-Druck von Häusern und anderen Gebäuden zu konzentrieren und gleichzeitig die Verwendung recycelter Abfallmaterialien für Beton zu untersuchen.

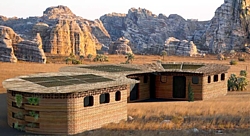

Im Februar 2021 wird der Plan zur Errichtung der

weltweit ersten 3D-gedruckten Schule bekanntegeben,

der in Fianarantsoa im Süden von Madagaskar erfolgen

soll.

(Grafik)

Das Projekt ist das Ergebnis einer Zusammenarbeit zwischen der gemeinnützigen Organisation Thinking Huts aus Colorado, dem internationalen Architekturbüro Studio Mortazavi und der jungen finnischen 3D-Betondruckfirma Hyperion Robotics. Der Bau soll noch in diesem Jahr beginnen, sofern es Thinking Huts gelingt, die dafür erforderlichen 350.000 $ zu sammeln.

Geplant ist ein einstöckiges Gebäude mit einer Größe von rund 157 m2, in dem rund 30 Schüler Platz finden. Zur Stromerzeugung werden Solarpaneele installiert, es gibt ein Regenwassersammelsystem, und die Innenräume werden natürlich belüftet. Die Gesamtform des Gebäudes ist als ‚Pod‘ konzipiert, mit der Idee, daß bei Bedarf relativ einfach weitere Module hinzugefügt werden können. Die Grafik zeigt beispielsweise vier solcher Pods, die miteinander verbunden sind.

Inspiriert von einem Bienenstock wird jedes keilförmige Modul aus Ton mit natürlichen Pigmenten aus der lokalen Landschaft bedruckt und dann mit anderen Einheiten zu verschiedenen Konfigurationen zusammengefügt. Jedes davon kann als eigenständiges Klassenzimmer verwendet werden, das Platz für 20 Kinder bietet – zusätzlich zu einer Bibliothek, einem Lesebereich, zwei Toiletten, einem Waschbecken und einem Stauraum. Zudem wird das umweltfreundliche Projekt voraussichtlich einen vertikalen Garten an der Außenseite ser 3D-gedruckten Wände haben.

Das Team um die Thinking Huts-Gründerin Maggie Grout sagt, daß der Druckprozeß vermutlich 22 Tage dauern wird, was schneller ist als bei traditionellen Bautechniken in der Region. Zudem sei eine im 3D-Druckverfahren hergestellte Wand 27-mal stärker als eine aus sonnengetrockneten Lehmziegeln, 3,5-mal stärker als ofengebrannte Lehmziegel und doppelt so stark wie Standardbeton. Was letztlich zur Sicherheit der Schüler und zur Maximierung der Nutzungsdauer des Gebäudes beiträgt.

Nach dem Druck werden dann per Hand ein Wellblechdach sowie Türen und Fenster hinzugefügt und im Inneren die Möbel installiert. Die Schule ist ein Pilotprojekt, und Thinking Huts hofft, die Idee in Zukunft ausbauen und weitere Schulen in anderen Teilen Madagaskars und sogar auf der ganzen Welt anzubieten. Als ersten Schritt will man zusammen mit dem Materialpartner LafargeHolcim in der ländlichen Gemeinde Ibity auf Madagaskar drei weitere Schulen bauen.

Im April 2022 wird der Bau der 3D-gedruckten Schule in Madagaskar endlich beendet. Die Schule trägt den Namen Bougainvillea (o. Hut v1.0) und sollte die erste 3D-gedruckte Schule der Welt sein, doch eine andere Schule in Malawi kam ihr zuvor (s.u.). Nun ist zu erfahren, daß das Projekt aber nicht mehr über Solarpaneele oder eine Regenwassersammlung verfügt, während das geplante Wellblechdach durch ein Holzdach ersetzt wurde. Die Grundform der Waben blieb hingegen erhalten.

Das in Zusammenarbeit mit 14Trees, der lokalen Ecole de Management et d’Innovation Technologique (EMIT) sowie Bruno Silva und Yash Mehta von der gemeinnützigen Organisation Defining Humanity entwickelte und realisierte Gebäude besteht aus einem einfachen einstöckigen Innenraum, der etwa 65 m2 groß ist. Die Wände aufzubauen, dauert rund 18 Stunden, dann fügen die madagassischen Bauarbeiter ein Dach, eine Tür und Fenster hinzu, die alle vor Ort hergestellt worden sind. Einschließlich der Installation aller benötigten Möbel dauert die Fertigstellung des Projekts drei Wochen.

Wesentlich größer sind die Pläne, die das 2017 gegründete

Bautechnologie-Start-Up Mighty Buildings aus Oakland

in Kalifornien im März 2021 ankündigt, das dabei

mit den Entwicklern Palari Group zusammenarbeitet.

Das von Slava Solonitsyn und Dmitry Starodubtsev gegründete Unternehmen hatte im Monat zuvor über eine Serie-B-Finanzierungsrunde unter der Leitung von Khosla Ventures und Zeno Ventures 40 Mio. $ eingenommen. Die Firma hat übrigens nichts mit der Mighty House Construction in Seattle oder der Mighty Small Homes in Louisville zu tun, die sich beide mit konventionellen Bauwerken befassen.

(Grafik)

Bereits 2019 hatte die erste 3D-gedruckte Accessory Dwelling Unit (ADU) für großes Interesse gesorgt – leider lassen sich keine Details mehr dazu auffinden, außer, das es sich um eine schlüsselfertige Lösung mit Komplettausstattung und schönem, nachhaltigen Design handelt, das auf einer zertifizierten 3D-Drucktechnologie basiert. Tatsächlich ist die Firma das erste US-Unternehmen, das eine Zertifizierung nach den Normen FBH und UL 3401 für die Bewertung von Gebäudestrukturen und -montage erhält.

Im März wird eine Videoclip auf der FB-Seite von Mighty Buildings veröffentlicht, in welchem man den Druck- und Montageprozeß im Zeitraffer sehen kann, sowie den anschließenden Transport und des Absetzen per Kran am neuen Standort. Ein Foto des kleinen Bauwerks ist allerdings erst im April 2020 zu sehen.

Baubeginn des neuen Projekts mit 15 schachtelartigen Flachdach-Bungalows im kalifornischen Rancho Mirage soll Ende dieses Jahres sein, die Fertigstellung der Wohnungen dann im Frühjahr 2022 erfolgen. Bislang haben Mighty Buildings nur ‚Tiny Houses‘ mit den Namen Studio und Duo B hergestellt und vertrieben, bei denen es sich möglicherweise um Variationen des erwähnen ADU handelt.

Das aktuelle 15 Mio. $ Projekt, das als die „weltweit erste Gemeinde aus 3D-gedruckten Häusern mit Netto-Null-Emissionen“ bezeichnet wird, hat als Grundlage die 18 m lange und 7,2 m breite Wohneinheit Cinco (o. Mighty Cinco), die für 285.000 $ angeboten wird, mit Komplettausstattung allerdings 503.000 $ kostet.

Das Ganze wird mit dem patentierten Mighty Kit System (MKS) gebaut, einem Hybridverfahren, bei dem in einer Fabrik vorgefertigte Polymerverbundplatten 3D-gedruckt werden, bevor sie vor Ort zu modularen Häusern mit Stahlrahmen montiert werden.

(Grafik)

Gedruckt wird mit dem patentierten LUMUS-Verbundsteinmaterial (für light-activated urban multiform stone), das zu 60 % aus recyceltem Material besteht – und eine 5-fache Zug- und Biegefestigkeit im Vergleich zu Beton besitzt, sowie ein um 30 % geringeres Gewicht. Darauf kommen eine PU-Schaumisolierung sowie ein Stahlrahmen und eine Gipsplatte, und dann eine Grundierung auf Epoxidharzbasis und Acrylfarbe.

Bei dem neuen Projekt, das auch als die erste 3D-gedruckte Null-Netto-Energie-Gemeinschaft (ZNE) bezeichnet wird, umfaßt jedes der 929 m2 großen Grundstücke zwei Gebäude: eines mit 133 m2, das drei Schlafzimmer und zwei Bäder enthält, sowie ein Zweitwohnsitz von 64,5 m2 mit zwei Schlafzimmern und einem Bad. Jedes Haus ist mit einem Garten und einem rechteckigen Swimmingpool ausgestattet, und die mit strukturiertem Stein verkleideten Wände werden von raumhohen Glasfenstern unterbrochen.

(Grafik)

Die Energie für die einstöckigen Häuser liefern Photovoltaikmodule von Tesla Solar, die das geesamte Dach bedecken, wobei auch die optionale Möglichkeit besteht, Tesla Powerwall-Batterien zur Speicherung der Solarenergie zu verwenden.

Zu den weiteren optionalen Funktionen gehören Ladestationen für Elektrofahrzeuge sowie eine Wellness-Technologie mit künstlicher Intelligenz namens DARWIN, die Luft und Wasser filtert und mittels spezieller Beleuchtungsmuster den zirkadianen Rhythmus des Menschen fördert.

Ein weiteres Projekt mit 20 Wohnungen wird ab dem 1. Quartal 2022 in Desert Hot Springs in Südkalifornien realisiert.

Nach einer Finanzierungsrunde C im April 2023, die 50 Mio. $ einbringt, erreicht die Gesamtfinanzierung der Mighty Buildings einen Umfang von 100 Mio. $. Im Juni wird eine Partnerschaft mit LeapFrog Design geschlossen, um noch bessere Wohnungen zu bauen.

Im April 2021 zeigt die niederländische ArchiTech

Company den

Entwurf eines 3D-gedruckten, modularen Pavillons, zu dessen Herstellung

Abfälle aus der lokalen Hafenindustrie verwendet werden. In den großen

Firmenlagern in der Umgebung fehlen oft komfortable, separate Arbeitsplätze.

Dieses Problem soll nun innerhalb einer mit der Firma Royal3D und

dem Hafenbetrieb Rotterdam gelöst werden.

Die als R-IGLO bezeichneten igluähnlichen Arbeitsräume bestehen aus recyceltem PET-Kunststoff, wodurch sie kontinuierlich wiederverwendet werden können. Der modulare Aufbau verwendet koppelbare Paneele unterschiedlicher Größe, so daß der gesamte Pavillon leicht auf- und abgebaut, bewegt und gelagert werden kann.

Der eigentliche Bau der 3D-gedruckten Pavillons findet in dem historischen Hafengebiet in Rotterdam statt, um lokale Unternehmen zu unterstützen und das Projekt nachhaltiger zu gestalten. Dabei wird der weltweit größten CFAM-Drucker (Continuous Fiber Additive Manufacturing) verwendet, der bei voller Leistung 15 kg/h druckt, so daß ein Modul von 4 x 2 x 1,5 m in nur 10 Tagen fertiggestellt werden kann.

Das Druckverfahren verstärkt die PET-Elemente mit kurzen Glasfasern, wodurch das Material stärker und widerstandsfähiger gegen Stöße wird und gleichzeitig eine 100 %-ige Recyclingfähigkeit erhalten bleibt. Das Design umfaßt auch die Steckdosen und ist mit Beleuchtung, Belüftung und Heizung ausgestattet, was die Entwickler als ‚modulare schlüsselfertige Lösung‘ bezeichnen.

Ebenfalls im April 2021 wird berichtet, daß Wissenschaftler

der Swinburne University of Technology in Melbourne

und der Hebei University of Technology in Tianjin

im Rahmen einer Zusammenarbeit Bauschutt in ein

nachhaltiges neues 3D-Druckmaterial verwandelt haben, das potentiell

in schweren Bauanwendungen eingesetzt werden könnte.

Mit recycelten Betonzuschlagstoffen, Ceramsit-Partikeln und Wüstensand kann das Team einen kostengünstigen extrudierbaren Baustoff in drei verschiedenen Partikelklassen formulieren, der bei ersten Tests einen selbsttragenden ‚Skelett‘-Effekt zeigt, der dem neuartigen Betonersatz möglicherweise die erforderliche Festigkeit und Haltbarkeit verleiht. Bislang befindet sich das umweltfreundliche Material noch in der Entwicklung.

Ein Forscher der Swinburne University arbeitet zudem seit dem vergangenen Jahr mit dem französischen Bauunternehmen Bouygues Travaux Publics zusammen, um die Druckfestigkeit der Materialien zu untersuchen. Mit Methoden des maschinellen Lernens soll dabei ein stärkerer, für den 3D-Druckt geeigneter Geopolymerzement entwickelt werden.

In diesem Zusammenhang ist anzumerken, daß laut Berichten vom Vorjahr Wissenschaftler der TU Delft einen kalzinierten Zement auf Tonbasis vorgestellt haben, der speziell für den 3D-Druck mit erhöhter Fließkonstanz und Baubarkeit entwickelt wurde. Forscher der Universität Messina haben wiederum einen leichten Schaumbeton namens 3DPC formuliert, mit dem sich Gebäudestrukturen effektiver und ohne Schalung in 3D drucken lassen.

(Grafik)

Noch interessanter ist die Meldung vom April 2021,

derzufolge die Baufirmen BAM Infrastructure und Weber

Beamix mit dem Bau der „weltweit längsten 3D-gedruckten

Fußgängerbrücke aus Beton“ in den Niederlanden begonnen haben,

die von dem Designer Michiel van der Kley entworfen

wurde. Weitere Partner sind die Technische Universität

Eindhoven (die bereits 2017 in Gemert eine kleine 3D-Betonbrücke

installiert hat, s.o.) sowie die niederländische Generaldirektion

für öffentliche Arbeiten und Wasserwirtschaft Rijkswaterstaat.

Nach Fertigstellung wird die einfach The Bridge Project genannte Betonstruktur eine Länge von 29 m haben und damit den Weltrekord für die längste 3D-gedruckte Brücke brechen, den bislang mit 26 m die oben vorgestellte Betonbrücke der Tsinghua University in Shanghai hielt.

Obwohl sie in Nijmegen aufgebaut wird, wird die Brücke derzeit in der Stadt Eindhoven gedruckt, wo sich die 3D-Druckanlage von BAM und Weber befindet. Die Partner wählten Nijmegen für das wegweisende Projekt, weil es 2018 zur Grünen Hauptstadt Europas gekürt wurde, was der umweltfreundlichen Philosophie der Brücke entspricht. Diese soll in weniger als einen Monat fertiggestellt sein, während Weber Beamix bereits den 3D-Druck von vier weiteren Brücken in den Niederlanden plant. Aus nicht näher erläuterten Gründen verzögert sich die Sache aber.

Nach Abschluß der Arbeiten - die im Mai 2019 begonnen hatten und eigentlich schon im September desselben Jahrens hätten beendet werden sollen, tatsächlich aber bis zum Oktober 2021 liefen - werden noch einige Fotos veröffentlicht, auf denen die Brücke aber nicht ganz so toll aussieht wie auf den originalen Grafiken.

Die beiden Baufirmen hatten übrigens schon im Januar 2019 in Eindhoven Europas erste Beton-3D-Druck-Fabrik in Betrieb genommen, mit der großformatige Betonelemente kostengünstiger und effizienter hergestellt werden als mit konventionellen Fertigungsverfahren. Weitere Partner bei dem Projekt sind die Technische Universität Eindhoven und der Metalldraht-Hersteller Bekaert.

Ebenfalls im April berichten Ingenieure der Texas A&M

University (TAMU) um Emily Pentzer darüber,

daß sie einen neuen PCM-Verbundstoff entwickelt

haben, der 3D-gedruckt werden kann. Phasenwechselmaterialien (Phase-Change-Materialien,

PCM), die zwischen den Phasen der Materie wechseln, wenn sich die

Temperatur ändert, sind gut geeignet für eine passive Temperaturregelung,

da sie nicht zu den Energiefressern wie Heiz- und Kühlsysteme gehören.

Wird diese Technologie zur Isolierung eingesetzt, schmilzt das PCM bei der Aufnahme von Wärme zu einer Flüssigkeit und kühlt so seine Umgebung. Bei Abkühlung der Umgebungstemperatur verfestigt sich das Material wieder und gibt seine gespeicherte Wärme ab. Frühere PCMs sind eher ineffizient und teuer, da sie eine Hülle benötigen, um ihre flüssige Form zu enthalten. Das bedeutet, daß PCM-Pellets in das Baumaterial eingebettet werden müssen, um den Effekt zu nutzen.

Im Rahmen ihrer neuen Arbeit versuchen die Forscher stattdessen, ein PCM direkt in ein Baumaterial einzumischen. Hierzu vermischen sie Paraffinwachs (als PCM), mit flüssigem Harz als Stützstruktur, wodurch ein weiches, pastöses Material entsteht, das sich nach Bedarf formen läßt. Sobald es die gewünschte Form hat, kann das Harz mit UV-Licht ausgehärtet werden. Das Endergebnis ist ein solides Material, das in großen Mengen hergestellt werden kann, stark genug ist, um damit zu bauen, und das im Inneren Taschen aus PCM enthält.

Die Möglichkeit, PCM mit einer skalierbaren Methode in Baumaterialien zu integrieren, eröffnet Anwendungen für eine passivere Temperaturregelung sowohl in Neubauten als auch in bereits bestehenden Strukturen. Das Team demonstriert das neue Material, indem es ein kleines, hohles Hausmodell druckt und aushärten läßt. In einen Ofen gestellt, erweist sich das hohle Innere um 40 % kühler als die äußere Umgebung. Auch zeigt das Material nach über 200 Schmelz- und Erstarrungszyklen hinweg fast kein Austreten des PCM.

(im Bau)

Eine ganz eigene Ästhetik besitzt ein spiralförmiges 3D-gedrucktes

Tiny House, das von der berühmten Fibonacci-Reihe inspiriert ist

und im Mai 2021 erstmals in dem Blogs erscheint.

Diese Reihe erscheint häufig in der Natur, z.B. bei Muscheln, Blütenblättern,

Blattformationen u.ä., wurde aber auch häufig in der Renaissance-Architektur

verwendet.

Das Fibonacci House der erst 2018 gegründeten Firma Twente Additive Manufacturing Inc. (o. Twente AM, TAM) mit Niederlassungen in Kanada, Deutschland und Dubai, das derzeit in der Nähe des Hauptsitzes des Unternehmens in Nelson, Kanada, gebaut wird, entsteht mit Hilfe desr M68 Printing Mortar der Firma Laticrete aus Connecticut.

Dabei verwendet die TAM zwei Arten von Druckmörtel: einen langsam trocknenden, der stark genug ist, um die nachfolgenden Schichten darüber zu tragen, bevor er vollständig ausgehärtet ist, und einen anderen mit einem Trocknungsbeschleuniger, der wie ein Kleber auf Betonbasis wirkt und es ermöglicht, überhängende Strukturen zu drucken und Lücken zwischen Teilen zu überbrücken, die außerhalb des Standorts in einer kontrollierten Umgebung gedruckt wurden.

Das Haus wird im Laufe von elf Tagen gedruckt, in 20 Teile geteilt und dann zu dem Standort verschifft, an dem die Teile zusammengebaut werden. Die Wände sind nicht selbst tragend, aber das System umfaßt Stützen und Scherwände, um das Äußere zu halten. Zur Wärmedämmung ist jedes Stück zweilagig. Es ist das erste Gebäude in Originalgröße, welches das Unternehmen errichtet, das bislang nur Treppen, Brücken, Pflanzgefäße, dekorative Fenstergitter u.ä. 3D-gedruckt hat.

Die Twente AM stellt ihren großformatigen 3D-Drucker für Beton im März 2020 auf der 40. jährlichen Big 5 International Building & Construction Show in Dubai vor. Der Firma zufolge wird es dessen Hauptaufgabe sein, Schalungen für den Bau von Betonhäusern zu erstellen, die in British Columbia entstehen sollen.

Im Juli 2021 folgt die Meldung, daß das inzwischen beendete „weltweit erste vollständig 3D-gedruckte Tiny House“ nun auf Airbnb gelistet ist und gemietet werden kann. Das Haus befindet sich in einem schnell wachsenden und beliebten Gebiet im Projekt Kootenay Lake Village (KLV) am Procter Point in Nelson, British Columbia, und bietet auf einer Grundfläche von nur 35 m2 Platz für zwei Erwachsene und zwei Kinder. Es verfügt über eine Sitzecke, ein Schlafzimmer im Dachboden, eine voll funktionsfähige Küche und ein Badezimmer.

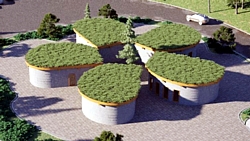

(Grafik)

Ein besonderer Aspekt des Projekts ist, daß alle Einnahmen aus der Vermietung an World Housing gehen, eine Organisation mit Sitz in Vancouver, die bereits über 800 Häuser für Tausende von Menschen in sechs Ländern auf der ganzen Welt gebaut hat. Die Organisation will nun in Nelson eine 3D-gedruckte Community für alleinerziehende Mütter und ihre Kinder in Kanada aufbauen. Das Projekt mit dem Namen Sakura Place ist eine Gruppe von fünf Häusern mit jeweils drei Schlafzimmern, die zusammen die Blätter einer Kirschblüte bilden.

Um diese bezahlbare 3D-gedruckte Community aufzubauen und einen langfristigen Einfluß auf die wachsende Obdachlosenproblematik zu haben, zunächst in Nelson, und dann in anderen Gemeinden in ganz Kanada, arbeiten die TAM und World Housing mit verschiedenen führenden lokalen Unternehmen sowie der University of British Columbia zusammen.

Über die erwähnten Bauprojekte hinaus bietet die TAM neben einem kleinformatigen und einem mobilen 3D-Betondrucker insbesondere zwei Großformatdrucker an: den Berlin-1, einen 3-Achsen-Portaldrucker mit einem Bauvolumen von bis zu 40 x 15 x 9 m, dessen Preis bei 415.000 € beginnt; sowie den Leonardo-2, einen 9-Achsen-Drucker, der aus einem 6-achsigen Roboter besteht, der an einem 3-Achsen-Portaldrucker montiert ist. Dieser Drucker erreicht ein Bauvolumen von bis zu 40 x 15 x 9 + 2,5 m und kostet ab 920.000 €. Als Produkte werden zudem Fassadenelemente und tragende Mauern angeboten, wie auch ein eckiges ‚Rapidly Deployed Building‘ mit den Maßen 3 x 3 x 2,5 m, das 25.000 $ kostet.

(Grafik)

Ebenfalls im Mai 2021 ist das Design von schwimmenden

Kapseln zu sehen, die Enklaven auf der Weichsel genannt

werden und die Idee der Designerin Agnieszka Białek sind,

einer Absolventin der Akademie der Schönen Künste in Krakau, Polen.

Bei einem Spaziergang entlang des Flusses stellt sich Białek schwimmende

Co-Working-Spaces vor, die der dramatischen Zunahme isolierter Homeoffice-Situationen

gerecht werden und ohne Fußabdruck auf dem Land existieren könnten.

Die Inspiration für das Konzept kommt von Blasen auf dem Fluß, wo natürlicher Schaum schwebende, geometrische Formen erzeugt, die für das Projekt zu einer größeren Version gewachsen sind. Białek hat sich zudem von Seerosenblättern inspirieren lassen, die auf der Wasseroberfläche schwimmen, aber darunter verankert sind. Mit ihrem Unternehmen Monolight Studio will sie das Konzept nun verwirklichen.

Das innovative Design plaziert die 3D-gedruckten Pods mit ihren weichen, geschwungenen Kanten und einem zeitgemäßen Look weit genug vom Ufer entfernt, so daß ein Kajak erforderlich ist, um die Büros zu erreichen – was effektiv Unterbrechungen derer verhindern soll, die ungestört in Ihren Arbeitsbereich eintauchen möchten. Die Strukturen können innerhalb weniger Tage aus wasserdichten und recycelten bzw. recycelbaren Materialien 3D-gedruckt werden. Konstruktiv werden die Pods dann in beliebiger modularer Bauweise aneinander befestigt und mit dem Flußbett verbunden.

Träger

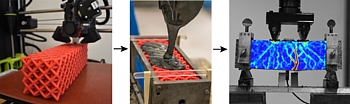

Im selben Monat stellt ein Forschungsteam der Polytechnischen

Universität Valencia (UPV) um Prof. José Ramón Albiol eine

Alternative zu Stahlbetonträgern vor, die zwar extrem stark sind,

aber auch sehr schwer, da sie viel Metall enthalten. Als Ergebnis

ist das Bewegen solcher Träger oft schwierig und erfordert eine beträchtliche

Energiemenge.

Um diese Probleme anzugehen, haben die Forscher in den letzten drei Jahren 3D-gedruckte Kunststoffblöcke entwickelt und im Oktober 2020 patentiert, die wie Legosteine zu Trägern zusammengefügt und an Ort und Stelle betoniert werden können. Noch wichtiger ist, daß sie bis zu 80 % weniger wiegen als herkömmliche Stahlbeton- oder Metallträger.

Dies ist der Fall, weil die 3D-gedruckten Blöcke den inneren Strukturen menschlicher Knochen nachempfunden sind. Die geometrische Wabenstruktur verleiht den Blöcken Festigkeit und eine sehr hohe mechanische Belastbarkeit – und hält die Teile gleichzeitig so leicht wie möglich. Die Blöcke werden auch mit recyceltem Kunststoff als Rohstoff gedruckt, um die Nachhaltigkeit des Bauprozesses zu verbessern.

Neben den gewichtssparenden Vorteilen des Drucks der Trägerkomponenten in Kunststoff liegt die Hauptneuheit des Systems in seiner Modularität, wodurch die 3D-gedruckten Blöcke vor Ort zu einem Längsträger zusammengefügt und anschließend mit einer Betonschicht versehen werden können. Dadurch werden keine großen Lastkraftwagen und Kräne mehr benötigt. Zudem macht das System kostspielige Schalungen überflüssig.

(Grafik)

Ein Beitrag der diesjährigen eVolo Skyscraper Competition, der dort eine lobende Erwähnung erhält, im Mai in den Blogs erscheint und hier unbedingt erwähnt werden muß, stammt von Liu Yifei, Tian Yu, Wang Hangdi und Zhou Beiyu aus China und betrifft einen schnell 3D-gedruckten Wolkenkratzer für den Wiederaufbau in China.

Das Projekt Printscraper stellt sich einen riesigen mobilen 3D-Drucker vor, der auf eine Baustelle fährt, das bestehende Gebäude demontiert und recycelt und dann ein neues druckt, wobei verschiedene Düsen unterschiedliche Materialien ausstoßen. Während des Baus breiten sich die drei seitlichen Hilfstürme und die freitragende Membranstruktur aus, um den gesamten Baubereich abzudecken. Die Membranstruktur schirmt Lärm und Staub ab, so daß das tägliche Leben in der Umgebung nicht beeinträchtigt wird.

Das abgerissene Gebäude wird aufbereitet und im Inneren als begrünte Erde und wiederverwendetes Material gelagert, bevor der Druck eines neuen Gebäudes beginnt. Etwas befremdlich wirkt allerdings, daß das Ganze „von Solar- und Kernenergie angetrieben“ werden soll. Trotzdem ist das Konzept nachdenkenswert – denn es wird immer wieder zum Rückbau auch von Hochhäusern kommen.

Im Juni 2021 wird bekannt, daß auch die globale

gemeinnützige Organisation für Wohnen Habitat for Humanity ein

3D-gedrucktes Haus erstellt, von dem sie hofft, daß es zu einer Blaupause

für bezahlbaren Wohnraum wird.

(Grafik)

Das Prototyp-Haus befindet sich seit Mai in Tempe, Arizona, im Bau, soll bis September fertiggestellt sein und dann einer einkommensschwachen Familie als Zuhause dienen. Tatsächlich kann die Eröffnung aber erst im Februar 2022 gefeiert werden. Es scheint dann auch als Musterhaus zu dienen, denn über einen Einzug von Mietern oder Besitzern ist nichts bekannt.

Das einstöckige Haus, das über dem Clark Park thront, umfaßt eine Nutzfläche von 161 m2 mit einem Wohnzimmer, drei Schlafzimmern, zwei Bädern, einer Küche sowie einer Garage.

Es wird in Zusammenarbeit mit der o.e. Firma PERI und mit dem gleichen 3D-Portaldrucker BOD2 hergestellt, der auch in den anderem 3D-gedruckten Wohnprojekten der Firma verwendet wird (s.o.). Außerdem wird das Haus für Solarstrom verkabelt. Das Projekt ist insofern ein Hybrid, da etwa 75 % des Gebäudes 3D-gedruckt und der Rest nach Standardmethoden gebaut wird.

Zu den Partnern des Projekts gehören neben PERI auch die Stadt Tempe, der das Grundstück gehört, die Firmen Lowe’s and COX Communications sowie das in Scottsdale ansässige Büro für Luxuswohnarchitektur Candelaria Design, das das (Nicht-Luxus-)Haus entworfen hat, sowie eine Reihe anderer Organisationen und Einzelpersonen, deren Finanz- und Sachspenden laut Habitat for Humanity Central Arizona wesentlich dazu beigetragen haben, das Projekt zu verwirklichen.

in Chennai

Während es sich bei dem aktuellen Bau um einen Einzelwohnsitz handelt, der nur eine Familie beherbergen wird, besteht das Ziel der Organisation darin, die innovative Technologie zu nutzen, um nachhaltige, skalierbare und kostengünstige Wohnungen in Arizona und anderen Gebieten des Landes bereitzustellen.

Im Zuge der Recherche stellt sich heraus, daß in Zusammenarbeit mit dem Terwilliger Center for Innovation, das zu Habitat for Humanity gehört, bereits im April in der Stadt Chennai das „erste 3D-gedruckte Haus in Indien“ eingeweiht wurde, das in fünf Tagen fertiggestellt worden war, im Gegensatz zu den vier oder fünf Monaten im konventionellen Modus.

Das vom Start-Up Tvasta – hervorgegangen aus dem Indian Institute of Technology (IIT) – gebaute Haus, hat eine Fläche von 55 m2 und verfügt über Wohnzimmer, Schlafzimmer, Flur und Küche.

Außerdem erbringt die Recherche die Information, daß Indiens größtes Bauunternehmen Larsen & Toubro Construction (L&T) bereits im Januar das erste 3D-gedruckte zweistöckige Gebäude des Landes fertiggestellt habe. Es befindet sich im Werk Kanchipuram des Unternehmens in der Nähe der Stadt Chennai, verfügt über integrierte vertikale Bewehrungsstäbe und horizontale Gitternetzverteiler, und entspricht allen indischen Bauvorschriften.

Das Gebäude mit einer Grundfläche von 65 m2 wird mit einem COBOD-3D-Betondrucker und aus einer von L&T selbst entwickelten Betonmischung innerhalb von 106 Stunden hergestellt. Die Firma hatte bereits im November 2019 ein ähnlich aussehendes, aber nur einstöckiges Haus 3D-gedruckt.

Im Dezember wird dann von einer „Premiere in den USA“ berichtet, als eine Familie – bestehend aus der Hotelangestellten April Stringfield und ihrem 13-jährigen Sohn – in Greater Williamsburg im US-Bundesstaat Virginia kurz vor Weihnachten in ein 111 m2 großes 3D-gedrucktes Beton-Haus von Habitat for Humanity bezieht.

in Greater Williamsburg

Das gemeinsam mit der Firma Alquist 3D (s.u.) realisierte Projekt begann mit dem ersten Spatenstich im Juli, und das Bauteam errichtet das Haus in nur 28 Stunden. Für die Außen- und Innenwände sowie Teile der Terrassenüberdachung braucht der 3D-Drucker zwölf Stunden. Die eigentliche Dachkonstruktion wird dann aus Holz gefertigt, selbiges gilt auch für die Säulen vor dem Haus.

Die neue Besitzerin des Eigenheims hatte als Voraussetzung für den Erhalt des Kredits insgesamt 300 Stunden gemeinnützige Arbeit leisten müssen und arbeitete daher zeitweise auf der Baustelle mit. Obwohl sie schon seit Jahren über ein geregeltes Einkommen verfügt, hätte sie auf regulärem Wege keinen Kredit für den Hauskauf erhalten. Hier springt Habitat for Humanity mit einer zinslosen Finanzierung ein. Die von April geleisteten Rückzahlungen wiederum werden dann genutzt, um weitere ähnliche Projekte zu finanzieren.

Das Thema 3D-Druck ist zudem auch nach der Fertigstellung des Gebäudes weiter präsent. Denn in der Küche ist ein kleiner 3D-Drucker installiert, mit dem sich für Reparaturen Teile wie Steckdosen oder Türgriffe nachdrucken lassen.

in Malawi

Im gleichen Monat Juni 2021 wird berichtet, daß

ein Unternehmen für bezahlbaren Wohnraum in Afrika namens 14Trees die „weltweit

erste 3D-gedruckte Schule“ in Malawi errichtet

hat, in der die Schüler Ende Juni ihren ersten Unterricht erhielten.

14Trees ist eine gemeinsame Initiative der britischen CDC-Gruppe

und des Bauunternehmens LafargeHolcim und möchte dazu beitragen,

die Wohnungsnot in Afrika zu bekämpfen.

Die Schule wird im Stadtteil Salima gebaut, und wie wir bei anderen 3D-gedruckten Bauprojekten gesehen haben, verwendet das Team einen großen Extruder, um die Wände zu formen, bevor die letzten Schliffe wie Fenster, Türen, Dächer und verschiedene Beschläge von Facharbeitern hinzugefügt werden. Die Wände werden in nur 18 Stunden gedruckt, verglichen mit mehreren Tagen, die bei herkömmlichen Methoden erforderlich wären.

Die fertige Schule wird offiziell an eine Dorfgemeinschaft in der Yambe-Zone übertragen. Nun will 14Trees versuchen, auf diesem Konzeptnachweis weitere Projekte in Kenia und Simbabwe aufzubauen.

(im Bau)

14Trees begann Ende letzten Jahres mit der Ausweitung seiner Aktivitäten in Afrika und hat Niederlassungen in Malawi und Kenia. Erst kürzlich stellte das Unternehmen auch das erste 3D-gedruckte ‚erschwingliche‘ Haus in Afrika fertig, dessen Wände in 12 Stunden gedruckt wurden. Das Haus, das weniger als 10.000 $ kostet, wurde in Lilongwe, der Hauptstadt von Malawi, gebaut. Anderen Quellen zufolge ist 14Trees ein Joint Venture zwischen der British International Investment und der Holcim.

Im Februar 2023 wird berichtet, daß im Projekt Mvule Gardens in Kenia das mit zehn Wohneinheiten bisher größte 3D-gedruckte Wohnungsbauprojekt erfolgreich abgeschlossen werden konnte. Der 3D-Druck erfolgte mit der Trockenmörtel-Produktreihe TectorPrint von Holcim, die zum ersten Mal in Kenia eingesetzt wurde. Das Projekt ist auch das erste, das von der International Finance Corporation (IFC) der Weltbank mit dem EDGE Advanced-Zertifikat für nachhaltiges Design ausgezeichnet wird.

Der Mvule Gardens-Komplex mit letztlich 52 Häusern soll erschwingliche und klimafreundliche Wohnungen schaffen. Er wird in Phasen von 10 – 15 Häusern gedruckt, wobei in jeder Phase neue Innovationen getestet werden sollen.

Auch die ETH Zürich erscheint in diesem Monat wieder

in der Presse, als in einem Park in Venedig einen

von Zaha Hadid Architects entworfenen, mit fünf

Aufgängen versehenen Bogensteg namens Striatus eingeweiht

wird, der aus Elementen aus dem 3D-Drucker besteht und ohne Stahlarmatur

und Mörtel auskommt.

Prof. Philippe Block und das Team seiner Block Research Group an der ETH haben hierfür im Juli des Vorjahres gemeinsam mit der österreichischen Jungfirma Incremental3D (in3D) und dem Zementhersteller Holcim (früher: LafargeHolcim) ein neuartiges ‚Eierschalen‘-Beton-3D-Druckverfahren entwickelt, das den großflächigen Fused Deposition Modelling (FDM) 3D-Roboterdruck mit einem Gießverfahren verschmilzt.

(Detail)

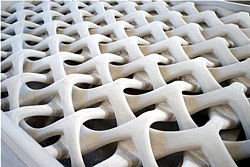

Bei dieser Methode des 3D-Drucks wird ein Spezialbeton nicht wie sonst üblich horizontal aufgetragen, sondern in speziellen Winkeln, um später die Druckkräfte der Fußgängerbrücke auffangen zu können. Mit dieser präzisen Form von Beton-3D-Druck können die Prinzipien des traditionellen Gewölbebaus mit dem digitalen Betonbau verbunden und Material ausschließlich dort eingesetzt werden, wo es strukturell notwendig ist. Damit wird die Herstellung komplexer Betonkonstruktionen mit einer dünnen, einlagigen Schale anstelle einer Schalung möglich.

Die 53 am Computer konstruierten Betonelemente aus dem 3D-Drucker sind hohl, und stabilisiert wird die gesamte Konstruktion allein durch ihre Geometrie, d.h. indem die Kräfte auf die am Boden miteinander verbundenen Fundamente der Brücke übertragen werden – ein Prinzip, das schon die alten Römer kannten.

Gedruckt werden die 217 – 783 kg schweren Betonelemente der 16 x 12 m messenden Brücke innerhalb von 84 Stunden in der Werkshalle von Incremental3D. Vor Ort werden sie dann auf einem temporären Holzgerüst zusammengesetzt. Da die Elemente nicht verklebt sind, läßt sich die Brücke leicht wieder auseinandernehmen und anderswo aufbauen bzw. recyceln. Weil die einzelnen Teile hohl sind und keine Stahlverstärkungen benötigten, braucht der Bau 70 % weniger Material und 90 % weniger Stahl als üblich.

Die erste 3D-gedruckte Betonbrücke ohne Bewehrung ist allerdings nur ein temporäres Ausstellungsstück während der diesjährigen Architekturbiennale. Das nächste Projekt der Block Research Group soll ein 150 m hohes Haus in Brüssel werden, das ohne Armierungseisen im Beton auskommt und dank gewölbter Unterböden viel leichter gebaut werden kann als üblich. Bislang sind darüber aber noch keine Details bekannt.

Zu den früheren gemeinsamen Projekten der Block Research Group und dem Büro Zaha Hadid Architects gehört ein fünf Tonnen schwerer, geschwungener Schalenbeton-Pavillon, der im November 2018 mittels einer 3D-Gestrickschalung erstellt wird. Die 4 m hohe Betonkonstruktion namens KnitCandela beinhaltet über 3 km 3D-gedrucktes Garn in vier Streifen von 15 – 26 m, die von einem Stahlseilnetz getragen werden. Das Stricken bietet den entscheidenden Vorteil, daß keine 3D-Formen mehr durch das Zusammenfügen verschiedener Teile erstellt werden müssen. Mit dem richtigen Strickmuster kann auf Knopfdruck eine flexible Schalung für alle Arten von Formen hergestellt werden.

Die neue, an der ETH Zürich entwickelte 3D-Textiltechnologie, um ohne Formen geschwungene Betonstrukturen zu erzeugen, wird KnitCrete-Verfahren genannt. Bei diesem werden mit einer konventionellen Strickmaschine technische Textilschalungen, die mit einem speziellen Zementleim beschichtet sind, zu steifen Schalungen verarbeitet.

Daneben befaßte sich die ETH Zürich damals mit der Herstellung experimenteller Metallfassaden mit 3D-gedruckten Sandformen (Deep Facade), in Zusammenarbeit mit der Schweizer Gießerei Christenguss AG, dem Druckgussspezialisten DGS Druckguss Systeme und dem 3D-Druckerhersteller ExOne. Anschließend erstellte das Team eine 80 m2 große Leichtbetonplatte nach demselben Verfahren. Der als Smart Slab bezeichnete Block soll das weltweit erste umfassende Architekturprojekt gewesen sein, das 3D-Sanddruck für seine Schalung verwendet.

(Grafik)

Aktuell, also im Juli 2021, kündigen die ETH-Architekten ein neues Projekt zum Bau eines 23 m hohen Turms aus 3D-gedruckten Säulen an, der zu einer Kulturstätte in der Schweiz werden soll. Ziel des Projekts ist es, den nur 16 Einwohner zählenden Ort Mulegns zu revitalisieren und dabei die Verbindung zwischen Kultur, Forschung und Technologieentwicklung zu stärken.

Der Turm wird vor Ort gebaut und soll mit knapp 30 m eine der höchsten jemals von Robotern gebauten 3D-gedruckten Strukturen werden. Zur Anwendung wird dabei das o.e. neuartige ‚Eierschalen‘-Beton-3D-Druckverfahren kommen. Mit diesem Verfahren hatte das Zürcher Team in Zusammenarbeit mit dem Schweizer Ingenieurbüro Basler & Hofmann bereits 2019 einen ‚Zukunftsbaum‘ errichtet, dessen 3D-gedruckter ‚Stamm‘ sich innerhalb weniger Stunden als selbsttragend erwies.

Das aktuelle Turmprojekt ist die Idee von Giovanni Netzer, Theaterdirektor und Gründer des Origen Kulturfestivals in Riom, und entworfen wird er von Prof. Benjamin Dillenburger und Michael Hansmeyer von der ETH-Forschungsgruppe Digital Building Technologies, gemeinsam mit der Origen Foundation.

Der Turm wird hauptsächlich aus organisch geformten 3D-gedruckten weißen Betonsäulen bestehen, die vier, jeweils 4 – 8 m hohe Etagen tragen. An der Spitze wird es eine Kuppel mit einer Bühne geben, auf der Theaterstücke, Tanzaufführungen und Konzerte stattfinden sollen. Der Bau soll im April 2022 vor Ort beginnen. Der eingesetzte 3D-Drucker kann in nur zwei Stunden eine 3 m hohe Säule drucken, und jedes Element wird so konstruiert, daß der Turm demontiert und an anderer Stelle wieder aufgebaut werden kann.

Die ETH hatte übrigens schon im Juli 2019 mehrere aufwendige, 2,7 m hohe Betonsäulen für das Origen Festival per 3D-Druck hergestellt, um den Tanzvorführungen den passenden Rahmen bieten. Die Installation trägt den Namen Concrete Choreography.

Von Interesse ist auch eine Meldung, die ebenfalls im Juni 2021 in

der Fachpresse erscheint. Demnach haben Forscher der University

of Sri Jayewardenepura in Sri Lanka und der Northumbria

University in Großbritannien den optimalen Parametersatz

für den 3D-Druck von flammhemmenden Betonwänden identifiziert. Mithilfe

der parametrischen Finite-Elemente-Analyse gelingt es den Ingenieuren,

den Feuerwiderstand von 3D-gedruckten Betonwänden numerisch zu modellieren.

Die Arbeit basiert auf den Ergebnissen von Tests an der Stellenbosch University im letzten Jahr, wo ein Forscherteam acht verschiedene rechteckige Proben auf 300°C erhitzt und festgestellt hat, daß die Porosität von additiv hergestelltem Beton ihn weniger anfällig für Bruch macht als herkömmlich gegossene Äquivalente.

Da die Wanddichte der Schlüssel zur Abwehr von Brandausbrüchen ist, schlägt das Team letztlich vor, als Isolierung Steinwolle zu verwenden, um die nächste Generation von bewohnbaren 3D-gedruckten Häusern so feuerfest wie möglich zu machen.

Laboratory

Im August 2021 eröffnet die Regierung von Dubai das „weltweit

erste 3D-gedrucktes Labor“, das selbst zu einem Forschungs-

und Entwicklungszentrum für additive Fertigung werden soll. Vor Ort,

50 km südlich von Dubai im Solarpark des Emirats gedruckt, wird das

168 m2 große Labor R&Drone Laboratory der

Dubai Electricity and Water Authority (DEWA) für die Entwicklung

und den Bau von Rovern und Drohnen sowie für den 3D-Druck von Ersatzteilen

und Prototypen dienen.

Das 3D-Druck-Bauprojekt der DEWA ist seit dem Herbst 2016 in Arbeit, wird aber erst jetzt abgeschlossen und für den Betrieb freigegeben. Der für den Bau des Labors verantwortliche Auftragnehmer ist die o.g. Firma CyBe Construction, die bereits im Juni 2017 bekannt gibt, daß der im Schutze eines Zeltes erfolgte 3D-Druck des Gebäudes abgeschlossen sei. Die Wände und Brüstungen des R&Drone Laboratory bestehen aus 27 separaten 3D-gedruckten Elementen, deren Druck insgesamt 46 Stunden dauert.

Das Engineering und die wesentlich zeitaufwendigere Endkonstruktion werden von Wanders Architects, Witteveen + Bos und CONVRGNT Value Engineering durchgeführt, die den Bauauftrag für das Labor erhalten hatten. Dieses besteht eigentlich aus vier Unterlabors: dem Elektroniklabor, dem Softwarelabor, dem mechanischen Labor und dem Prototypenlabor. Es wird auch eine außen liegende, 400 m2 große Startfläche für die Flugtests von Drohnen geben.

Ein Forschungsteam um Prof. Herbert Pöllmann von der Universität

Halle-Wittenberg und Kollegen der brasilianischen Universität

Pará berichten im September 2021, daß

sie auf der Suche nach klimafreundlichen Alternativen zu klassischem

Portland-Zement Quelle für Zement-Ersatzstoffe gefunden hat, den

in großen Mengen verfügbaren Belterra-Lehm, ein

bislang ungenutztes Abraumprodukt der Förderung von Aluminiumerz

(Bauxit).

Als die Wissenschaftler untersuchen, welches Mischverhältnis aus Belterra-Lehm, Kalk und Gips die besten Eigenschaften hat, stellen sie fest, daß bei einer Beimischung von 42 % Lehm die nötige Brenntemperatur von rund 1.450°C auf 1.250°C sinkt und der Testkörper aus diesem Zement nach 28 Tagen Aushärtung eine Festigkeit von 40 Megapascal erreicht (Portland-Zement schafft unter denselben Bedingungen 46 Megapascal). Damit läßt sich der CO2-Ausstoß um zwei Drittel gegenüber Portland-Zement senken.

Die Bauxit-Lagerstätten im Tropengürtel der Erde, beispielsweise im Amazonasbecken, sind von einer bis zu 30 m dicken Tonschicht bedeckt, die ohne zusätzliche Behandlung verarbeitet werden kann und für die Bauxit-Förderung ohnehin bewegt werden muß. Um den Markt nur ansatzweise bedienen zu können, sei dies laut aber viel zu wenig, bemängeln einige Kritiker. Die Studie ist im Netz abrufbar (‚Production of low-CO2 cements using abundant bauxite overburden “Belterra Clay”‘).

Im September 2021 zeigt das internationale Designbüro Mask Architects das Projekt der weltweit ersten Wohnsiedlung, bei der eine aus Stahl 3D-gedruckte Exoskelett-Konstruktion zum Einsatz kommen soll. Die organische Form der modularen Fertighäuser, die in der Nähe des Nivola-Nationalmuseums in Orani auf Sardinien, Italien, entstehen sollen, sind von der Kunst des Bildhauers Costantino Nivola inspiriert, dem das Museum gewidmet ist, und sollen als Wohnanlage für die umliegende Gemeinde dienen.

(Grafik)

Das Exosteel genannte Projekt der Mitbegründer von Mask Architects, Danilo Petta und Öznur Pınar Çer, besteht aus herzförmigen, weißen Häusern mit ‚Energietürmen‘ in der Mitte, die sich an einen abfallenden Berghang schmiegen. Gebaut werden sie, indem zunächst eine hohle zentrale Säule mit einem Drittel der Gebäudehöhe in den Boden eingebracht und durch Holzbalken verstärkt wird, um die drei Stockwerke des Hauses zu tragen. Dann wird jedes Stockwerk von einem Rahmen umgeben, der die aus Paneelen bestehende Fassade unterteilt und stützt.

Das Erdgeschoß ist ausschließlich für Wohnzwecke vorgesehen. Das nächste Stockwerk, das 1,5 m über dem Boden liegt, wird einen Arbeitsbereich, einen privaten Duschbereich und auch Lagerräume enthalten, wobei die 3,5 m hohe Decke ein offenes Raumgefühl vermittelt. Um sicherzustellen, daß jedes Gebäude vollständig selbsttragend ist, wird jedes 3D-gedruckte Exosteel-Modul so konzipiert, daß es erweiterbar und flexibel ist.

In Anbetracht der Windhäufigkeit vor Ort sind die Häuser mit eingebauten Hohlräumen ausgestattet, die den Wind durch jedes Gebäude zur gemeinsamen Windturbine der Siedlung leiten. Was sich sehr theoretisch anhört. Der Energieturm, der sich in der Mitte jedes Gebäudes befindet, ist mit PV-Paneelen bedeckt, während sich die Spitze des Turms mit dem Wind um 360° drehen kann und so ebenfalls Energie für die Windturbine erzeugt.

An der Spitze des Turms sind zudem einige technische Instrumente wie intelligente Kameras. Brandmelder und Lichter angebracht. Im unteren Teil sind wiederum alle technischen Geräte des Moduls untergebracht, darunter auch die notwendigen Speicher für Wasser und Energie. Als Ansammlung von Modulen sieht Exosteel allerdings aus wie eine Gruppe von Aliens, die im Wald ein Picknick veranstalten.

der TU Braunschweig (Grafik)

Im gleichen September folgen Berichte über das Projekt ‚Beyond 3D Printing – A novel spatial printing technology for lightweight spaceframe concrete structures‘, bei dem Forscher der TU Braunschweig um die Professoren Dirk Lowke, Harald Kloft und Norman Hack ein 3D-Injektionsdruck-Verfahren (Injection 3D Concrete Printing) entwickeln, um besonders leichte und filigrane räumliche Strukturen aus Beton herzustellen, die man sonst eher von Holz oder Stahl kennt. Sie werden dabei mit 119.000 € von der VolkswagenStiftung gefördert.

Laut der Internationalen Energieagentur IEA ist der Bau- und Gebäudesektor für rund 40 % des weltweiten Treibhausgasausstoßes verantwortlich, und alleine nur die Herstellung von Zement verursacht rund 8 % der Kohlendioxid-Emissionen, und damit mehr als der gesamte Verkehr – also Luftfahrt, Schiffe und Autos – zusammen. Was ein zugkräftiges Motiv dafür ist, den enormen Bedarf an dem Baustoff Beton zu senken ... und einige Brückenentwürfe als Modellvorschläge zu entwerfen.

der TU Braunschweig

In der additiven Fertigung wird bislang üblicherweise horizontal Schicht für Schicht gedruckt, um beispielsweise eine Hauswand zu errichten. Dabei kann 50 – 70 % Material eingespart werden. Das Team der TU Braunschweig erforscht dagegen ein ganz neues Verfahren, bei dem ein Betonstrang in ein Trägermedium injiziert wird und dort eine filigrane räumliche Struktur bildet. Die Schwierigkeit bei diesem Verfahren: Die Trägerflüssigkeit muß perfekt auf den Beton und den robotisch gesteuerten Prozeß abgestimmt sein, um das Material in der gewünschten Position zu halten.

Wird die Gesteinsmehlsuspension abgelassen, bleibt eine gitterähnliche Struktur zurück. Diese Betonbauteile eignen sich z.B. für Brücken oder Dachtragwerke mit komplexen Geometrien und ohne räumliche Einschränkungen. Als nächstes soll an der Integration der Bewehrung gearbeitet werden, indem Stahlstrukturen eingedruckt werden oder im Betonstrang ein langer Metall- oder Faserstrang mitgeführt wird.

Bis die vor zwei Jahren patentierte neue 3D-Druck-Technik tatsächlich großtechnisch eingesetzt wird, werden Lowke zufolge aber noch mindestens zehn Jahren vergehen. Anders ausgedrückt: So lange wollen die Betreffenden noch daran herumforschen, anstatt eine schnell umsetzbare Anwendung zu entwickeln. Im Netz einsehbar ist die im März 2020 erschienene Studie ‚Injection 3D Concrete Printing (I3DCP): Basic Principles and Case Studies‘. Im November 2021 folgt dann ‚Injection 3D concrete printing in a carrier liquid - Underlying physics and applications to lightweight space frame structures‘.

Im Oktober 2021 taucht in den Blogs wieder einmal ein 3D-gedruckter, bogenförmiger Pavillon auf, der im Olbrich Botanical Gardens in Madison, Wisconsin, in einem flachen Becken steht und den Namen Prairie Cord trägt. Diese architektonische Keramikskulptur des mehrfach ausgezeichneten Designers Brian Peters aus Pittsburgh ist eine öffentliche Kunstinstallation, die einen gitterartigen Bogen nachahmt, der sich auf der Oberfläche des Wasserbeckens spiegelt und so einen Vollzylinder schafft. In Wirklichkeit wird die Skulptur von einem Fundament aus Betonblöcken getragen.

Peters Erkundung der 3D-Druck-Keramik begann während eines Aufenthalts in den Niederlanden im Jahr 2012. Später designt er diverse Kollektionen von 3D-gedruckten Keramikskulpturen in limitierter Auflage, wie z.B. die Dyadic Series, die einzigartige gewebeartige Muster und Texturen zeigen, welche durch den 3D-Druck mit zwei Farben gleichzeitig entstehen, was duale Extrusion genannt wird. Daneben entstehen auch ganze Wände und Paravents aus gedruckten Elementen.

Die neue Installation ist 3,6 m lang, 1,8 m breit und setzt sich aus 80 Keramikblöcken zusammen, die in 16 einzigartigen Blockdesigns hergestellt, je nach ihrer Plazierung verteilt und in einen Holzrahmen eingesetzt werden. Nach ihrem 3D-Druck in Peters Studio in Pittsburgh sind die Blöcke veredelt und in einem Brennofen gebrannt worden. Ähnlich wie ihr Name ist auch das komplizierte Füllmuster der Blöcke von den einheimischen Gräsern der Prärie inspiriert.

(Grafik)

Ebenfalls im Oktober stellt das in London ansässige und seit 2017 bestehende Architektur- und Designbüro Tactus Design Workshop ein neuartiges Hauskonzept namens Rain Catcher vor, das mit Hilfe eines 3D-Druckers realisiert werden soll. Ziel der Designer ist ein autarkes Haus, das flexibel auf die Bedürfnisse der Bewohner eingeht und außerdem ein Modell für nachhaltige Fertigung darstellt, da es im Idealfall vor Ort mit lokalen Materialien gebaut wird.

Der Grundriß hat zwei zentrale Kerne für Bad und Küche, der restliche Raum kann durch Trennwände unterteilt bis zu sieben Zimmer bilden, die je nach Wohnbedarf kombiniert oder abgetrennt werden können, um größere Innenräume oder mehr private Bereiche zu schaffen. Angaben über die Größe gibt es aber keine. Im Inneren des Hauses werden Holzplatten für den Bodenbelag und Sperrholzplatten für die wabenförmige Dachstruktur verwendet.

Die 3D-gedruckte Hülle des netzunabhängigen Öko-Hauses besteht aus grober Erde, isoliert mit Kork und anderen natürlichen Materialien. Definiert wird das Haus durch die vertikalen Stapel des 3D-Drucks, dessen wellenförmige Fassade von raumhohen Erkerfenstern durchbrochen wird. Das Dach wiederum ist in der Lage, Regenwasser aufzufangen, es für die Bewohner zu filtern und in Regenwassertanks zu speichern. Die Menge soll für sechs Personen ausreichen.

Die elektrische wird Energie von einer separaten Windkraftanlage bereitgestellt und als zusätzliche Versorgung sind alle Fenster mit transparenten PV-Folien versehen. Für die Wärme sorgt eine Wärmepumpen. Bislang sind aber noch keine Schritte in Richtung einer Verwirklichung festzustellen.

Die im Vorjahr von Dae-Sun ‚Derek‘ Chung gegründete Firma Black Buffalo 3D Corp. mit Sitz in New York erhält im Oktober 2021 die ICC-ES-Zulassung, wodurch ihre NEXCON genannten 3D-Baurucker, ihre gemeinsam mit der Intertek Group plc entwickelte 3D-Betontintenmischung, die in Nordamerika über den Partner MAPEI Corp. als Planitop 3D vertrieben wird, und ihre Strukturwände zur „ersten international kodifizierten Lösung für den 3D-Baudruck“ werden.

Der ICC Evaluation Service zertifiziert damit, daß die firmeneigene 3D-Bautechnologie die Anforderungen AC509 (3D Automated Construction Technology for 3D Concrete Walls) für 3D-gedruckte tragende, nichttragende und Scherwände mit einer Höhe von bis zu 12 m erfüllt. Die Zertifizierung stellt den letzten Schritt im langen Genehmigungsprozeß dar, der u.a. 16-stündige Drucksitzungen umfaßte, Tests des Materials, der Maschine und der gedruckten Wände.

Black Buffalo 3D

Die Black Buffalo 3D bietet damit nach eigenen Angaben die einzige komplette 3D-Baudrucklösung der Welt, die den international anerkannten Bauvorschriften entspricht.

Die Firma ist das in den USA ansässige Unternehmen von Hyundai BS&C (später: HN, für Human & Nature) und eine Tochtergesellschaft der Big Sun Holdings Group Inc., die sich zum Ziel gesetzt hat, zum weltweit führenden Anbieter von intelligenten 3D-Baudruckern, proprietärer Bau-Tinte und 3D-Druck-Beratungsdiensten zu werden. Im September 2020 war die Black Buffalo 3D eine strategische Partnerschaft mit der LTG Lofts to go eingegangen.

Im November 2021 geht die Black Buffalo 3D eine Zusammenarbeit mit den Firmen Alquist (s.u.) und Revive Hemp Industries ein, um ein hanfbasiertes Material zu schaffen, welches sich zum 3D-Druck von Häusern eignet. Die in Colorado beheimatete und 2016 gegründete Revive Hemp Industries liefert hierzu hochwertigen, kosteneffizienten amerikanischen Industriehanf.

Ermöglicht wird das Vorhaben durch den rePlant Hemp’s Impact Fund, eine Initiative, die von Michael Woods, dem Geschäftsführer der Black Buffalo, und der National Hemp Association ins Leben gerufen wurde, um den Ausstieg aus fossilen Brennstoffen und den Übergang zu einer ökologisch nachhaltigen und technologiebasierten, grünen Wirtschaft zu fördern. Der mit 500 Mio. $ ausgestattete Fonds will hierfür das Wachstum der Hanfproduktion in den USA sowohl für den heimischen als auch für den globalen Markt ankurbeln.

In dem Pressemeldungen wird zwar von ersten erfolgreichen Experimenten berichtet, den Hanf zu einem Baustoff zu verarbeiten. Details darüber gibt es bislang aber keine.

Ihren über 12 m hohen 3D-Großdrucker NEXCON 1G stellt die Black Buffalo 3D erstmals im Februar 2022 auf der NAHB International Builders’ Show (IBS) in Orlando, Florida, öffentlich vor. Im Mai kündigen die Firma und der Partner MAPEI eine neue Bautinte an.

Neben der Begründung weiterer Partnerschaften wird die Black Buffalo 3D für ihre Bau-3D-Druck-Lösung im Februar 2023 bei The Nationals mit dem goldenen Global Innovation Award ausgezeichnet. Details über konkrete Bauprojekte werden hingegen noch nicht bekanntgegeben.

In obigem Zusammenhang sollte darauf hingewiesen werden, daß Hanf-3D-Drucker-Filament als

nachhaltige Alternative für kleine Drucker schon

länger im Einsatz ist – und daß der Hanf selbst historisch gesehen

seit über 10.000 Jahren wegen seiner festen Fasern, nahrhaften Samen

und natürlichen medizinischen Eigenschaften einen großen Teil der

Weltkultur ausmacht. Auch einige Formen von Hanfbeton lassen sich

bis ins 28. Jahrhundert v.Chr. zurückverfolgen.

In Bezug auf moderne Hanfbeton-Bauverfahren ist besonders wichtig, daß es sich um ein biologisch abbaubares oder wiederverwertbares Material handelt, das oft mit PLA kombiniert wird, welches aus Grundstoffen wie Zuckerrohr und Maisstärke gewonnen wird. Die wichtigsten Hersteller von Hanf-3D-Druckerfilament sind die Firmen 3D4MAKER, 3Dfuel und Kanèsis.

(Grafik)

Doch auch der großformatige 3D-Druck mit Hanf hat bereits Vorläufer – wie das australische Biotechnologieunternehmen Mirreco aus Perth, das versucht, auf Grundlage einer vertikal integrierten Industrie, die vom Bauernhof bis zum fertigen Haus reicht, 3D-gedruckte Häuser aus Hanf zu errichten. Dies geschieht durch die Entwicklung und Herstellung kohlenstoffneutraler Hanfplatten, die zu Böden, Wänden und Dächern in 3D gedruckt werden.

Bereits Mitte 2018 veröffentlicht das Unternehmen das Konzept eines nachhaltigen Hanfhauses, das von dem ebenfalls in Perth beheimateten Architekturbüro Arcforms entworfen wurde. Dessen Böden, Wände und das Dach werden alle aus den patentierten soliden, einfach zu produzierenden und hervorragend wärmedämmenden Hanfpolymer-Platten hergestellt, während die Fenster mit der ClearVue-Technologie ausgestattet werden sollen, die das durchgeleitete UV-Licht in Strom umgewandelt. Dazu mehr unter dem Schwerpunkt Solarfenster.

an der TAMU

Tatsächlich veröffentlicht die Firma im September 2021 ein Video, in dem es mehrere Hanfhäuser in Australien zeigt – allerdings noch immer keine, die 3D-gedruckt worden sind. Den 3D-Druck mit dem Hanfbeton (Hempcrete) sieht man dagegen bereits in einem Video des 3D Concrete Printing Laboratory der Riga Technical University (RTU) vom Juli 2021, das allerdings nur frühe Laborversuche zeigt.