Buch der Synergie

| Blättern |

TEIL C

TEIL C

Die verschiedenen Solarzellenarten I

Vormerkung: In diesem Kapitel nenne ich alle

Solarzellenarten,

die ich bei meinen Recherchen gefunden habe. Dabei gehe ich jedoch weniger

auf deren physikalische Grundlagen und Unterschiede ein, sondern

ich möchte möglichst lückenlos darstellen, was tatsächlich passiert

- sowohl bei der wissenschaftlichen Entwicklung, als auch im Bereich

der kommerziellen Umsetzung.

Diverse Firmen, welche die nachfolgend präsentierten Solarzellenarten herstellen, werden auch in der Auflistung der Solarzellen- und Module-Hersteller vorgestellt (die bei Gelegenheit ebenfalls noch ergänzt und ausgebaut werden soll). Jene Auflistung legt den Schwerpunkt auf deutsche oder in Deutschland aktive Unternehmen, und die Zellen-Informationen sind mit den Unternehmen - soweit schon gelistet - verlinkt. Die hier aufgeführten Solarzellenarten umfassen dagegen alle mir bekannt gewordenen Unternehmen. Die folgenden Firmenpräsentationen sind den jeweiligen Gründungsjahren entsprechend geordnet, ebenso wie die wisenschaftlichen Entwicklungen chronologisch in die jeweilige Auflistung integriert sind.

Es fällt inzwischen allerdings zunehmend schwerer, die einzelnen Technologien klar voneinander zu unterscheiden, da überall mit neuen Kreuzungen, Kombinationen und Konglomeraten der verschiedensten Materialien und Technologien experimentiert wird. Soweit möglich habe ich entsprechende Querverweise eingebaut. Zur besseren Übersichtlichkeit erfolgt die nachfolgende Auflistung alphabetisch - wobei ich zur leichteren Bedienbarkeit den verlinkten Inhalt der Solarzellenarten hier noch einmal vorangestellt habe:

Grätzel-Zellen (nanokristalline Farbstoffzellen)Heiße-Elektronen-Solarzellen (Hot Silicium Cell)

Kupfer-Indium-Gallium-Selen (CIGS-Zelle)

Kupfer-Indium-Gallium-Schwefel-Selen (CIGSSe-Zelle)

Kupfer-Indium-Selenid (CIS-Zelle)

PEC-Zellen (Photoelectrochemical Cell)

Photonische Kristall-Solarzellen

Amorphes und mikrokristallines Silizium

Amorphes und monokristallines Silizium

Aufgewertetes metallurgisches Silizium

Bismut-Ferrit-Solarzellen

(BiFeO3)

Forscher des Max-Planck-Instituts

für Mikrostrukturphysik in Halle/Saale um Marin Alexe und

Dietrich Hesse entdecken 2011 einen Effekt, aufgrund

dessen ein photovoltaisches Element aus Bismutferrit eine

Spannung von bis zu 40 V und nennenswerte Stromdichten liefern kann

(herkömmliche Solarzellen aus Silizium erzeugen zwar brauchbare Stromdichten,

aber nur mit 0,5 V). Der Grund liegt darin, daß das multiferroische

Halbleitermaterial, das aus Bismut (o. Wismut), Eisen und Sauerstoff

besteht, ausgesprochen vielseitig ist: Es vereinigt antiferromagnetische

mit ferroelastischen und ferroelektrischen Eigenschaften. Ähnlich

wie ein Magnetfeld die Orientierung der magnetischen Momente in einem

Ferromagneten dauerhaft um 180° drehen kann, wechseln ferroelastische

Materialien bei Zug oder Druck von einer in die andere Kristallstruktur.

Ein elektrisches Feld in ferroelektrischen Materialien ändert wiederum

dessen elektrische Polarisierung, weil es die positiv und negativ

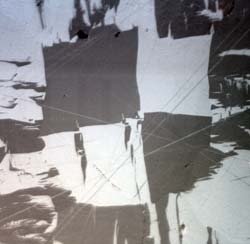

geladenen Atome leicht gegeneinander verschiebt. Das Foto zeigt unterschiedlich

polarisierte Bereiche im Bismutferrit (in polarisiertem Licht).

des MPI

Damit das Sonnenlicht die negativen und positiven Ladungsträger erzeugt, die den Strom transportieren - sich also eine elektrische Spannung aufbaut -, müssen sich die Ladungsträger, die Elektronen und die Löcher, voneinander trennen. Dazu braucht es ein elektrisches Feld: Eine positive Ladung zieht die negativ geladenen Elektronen zur einen Seite, eine negative Ladung die positiven Löcher zur anderen Seite. Silizium wird zu diesem Zweck mit anderen Atomen versetzt (dotiert, s.u.), was bei Bismutferrit jedoch nicht nötig ist. Dank dessen ferroelektrischen Eigenschaften lassen sich die unterschiedlich geladenen Atome seines Kristallgitters mit einem von außen angelegten elektrischen Feld verschieben. Durch die verzerrte Struktur baut sich in dem Material das erforderliche elektrische Feld auf, das auch dann noch bestehen bleibt, wenn das äußere Feld abgeschaltet wird.

Den Physikern gelingt es dabei, den Sonnenstrom aus einer Bismutferrit-Zelle (hochgerechnet) zehn millionenfach zu verdichten, indem sie ihn mit einer nur wenige Nanometer feinen Spitze eines Rasterkraftmikroskops abgreifen, statt mit einem einzelnen Kontakt, der die ganze Probe abdeckt. Mit einem Bündel feinster Kontakte ließen sich daraufhin auf sehr engem Raum brauchbare Stromstärken erzeugen, wobei die photovoltaischen Elemente 40 bis 60, je nach Probe sogar bis zu 80 Mal höhere Spannungen als eine Solarzelle aus Silizium liefern. Warum sich die Stromdichte in der nanoskopischen Spitze so drastisch erhöht, ist noch nicht abschließend erklärt. Die Technologie könnte besonders dort hilfreich sein, wo nur wenige Solarzellen nennenswerte Spannungen und Stromstärken bereitstellen sollen.

Bei einer späteren Recherche stellte ich fest, daß am Helios Solar Energy Resaerch Center des Lawrence Berkeley National Laboratory Jan Seidel und Seung-Yeul Yang bereits seit 2010 an Bismutferrit-Solarzellen arbeiten. In einer Veröffentlichung vom März berichten sie, daß es ihnen gelungen sei, die Polarität des PV-Effekts mittels Impulsen von 200 V zu verändern oder diesen sogar ganz abzuschalten.

Cadmiumbasierte

Solarzellen

Der photovoltaische Effekt von Cadmium-Selenid (CdSe)

wird 1932 von Audobert und Stora entdeckt. Inzwischen

sind noch weitere Cadmium-Verbindungen untersucht und erfolgreich zum

Einsatz gebracht worden.

Die Problematik der Giftigkeit von Cadmium, die für den Weltmarktführer Siemens Solar ein Ausschlußkriterium war, wird 2010 besonders aktuell, als die Solarzellenhersteller Solarworld, Bosch Solar, Wacker Chemie, REC und Photovoltech, die allesamt auf Silizium als Grundsubstanz setzen (s.u.), vor der EU für ein Verbot von Cadmium in Solarmodulen plädieren. Das Schwermetall Cadmium gilt als krebserregend, gewässerschädigend und giftig und darf deshalb europaweit in Elektrogeräten und Batterien nicht eingesetzt werden, für Solarzellen gilt bisher allerdings eine Ausnahme.

Die beiden größten Produzenten von Cadmiumtellurid-Dünnschichtmodulen (CdTe), die First Solar und die Q-Cells-Tochter Calyxo, sind der Meinung, daß es sich bei der Kritik um einen gezielten Angriff ihrer Wettbewerber handele, die mit den Preisen der Dünnschichtmodule nicht mithalten könnten. First Solar verweist auf Tests, 2009 die in Vorbereitung des Desertec-Projekts unter Aufsicht des französischen Umwelt-Ministeriums durchgeführt worden sind und festgestellt haben, daß weder im Herstellungsprozeß noch während des normalen Betriebs der Zellen Cadmium emittiert würde.

Im November 2010 stimmt das EU-Parlament mit großer Mehrheit für den Beibehalt der Ausnahmeregelung für Solarzellen. Die Expansion der Produktion von beispielsweise CdTe-Zellen wird allerdings durch einen anderen Fakt eingeschränkt: Sowohl Cadmium wie auch Tellur gehören zu den sehr seltenen Elementen.

Cadmium-Sulfid

(CdS)

Bereits 1977 arbeitet das britische

Unternehmen Patscentre International an

der Herstellung eines vollständigen Cadmiumsulfid-Kollektors

unter Verwendung einer speziell behandelten Folie von nur 2 µm Dicke.

Der Kollektor hat neben seiner relativ hohen Winkel-Unempfindlichkeit

allerdings nur einen Wirkungsgrad von 4

%, soll jedoch sehr günstig herstellbar sein (ca.

0,28 $/W).

Mit der Unterstützung der Firma Shell arbeitete Prof. K. Boer von der University of Delaware an billigen CdS-Zellen mit einem Wirkungsgrad von 7 % – 8 %, während die Nukem GmbH mit ihren Zellen bereits 1983 einen Wirkungsgrad von 9 % erreicht.

Uni Berkeley

Als geschäftlich aussichtsreich gilt die CdS-Dünnschichtzelle der US-Firma Solar Energy System, die sich in Massenproduktion sehr billig herstellen lassen soll. Bei einem Wirkungsgrad von etwa 8 % kann ein Quadratmeter Zellenfläche ca. 100 kWh abgeben und soll dabei nur rund 50 DM kosten. Um allerdings wirtschaftlich zu werden, muß wegen der Nebenkosten für die tragende Struktur, die elektrischen und elektronischen Zusatzeinrichtungen usw. wenigstens ein Wirkungsgrad von 10 % erreicht werden. Ein weiteres Problem der Wirtschaftlichkeit ist die Frage, ob die Zellen überhaupt über eine genügend lange Zeit chemisch stabil bleiben oder ob sie zu schnell altern und damit unbrauchbar werden.

Im März 2003 erreicht Shell Solar mit großflächigen Zellen auf Basis von CdS/Cu(In,Ga)Se2 mit einem Wirkungsgrad von 12,8 % einen neuen Rekord bei Dünnschicht-Solarzellen – doch nur zwei Wochen später verkündet BP Solar, daß man im Technologie-Zentrum im britischen Sunburry mit 18,3 % (bisher 16,5 %) einen neuen Wirkungsgrad-Weltrekord bei den firmeneigenen 125 mm Zellen aufgestellt habe. Die neue Solarzelle soll im neuen, hochmodernen Werk The Tres Cantos in Madrid/Spanien produziert werden.

Mitte 2009 stellen Forscher der Universität Berkeley um Ali Javey ein Konzept vor, bei dem eine Anordnung aus Nanosäulen auf einer Aluminiumfolie Sonnenlicht in Strom umwandelt. Kern der biegsamen Dünnschichtsolarzelle sind 500 Nanometer hohe, gleichmäßig verteilte Säulen aus Cadmiumsulfid, die in einen dünnen Film aus Cadmiumtellurid (s.u.) eingebettet und in ein elastisches Polymer eingeschlossen sind. Mit 6 % sei der Wirkungsgrad dreimal höher als bei anderen Konzepten, zudem wird ein billigeres Verfahren gefunden, um die Nanosäulen aufwachsen zu lassen. Die Herstellungskosten sollen daher zehnmal geringer sein als die von herkömmlichen Solarzellen.

Cadmium-Selenid

(CdSe)

1977 schlägt das Battelle-Institut in

Frankfurt die Kombination Cadmiumselenid (CdSe) vor,

die einen theoretischen Wirkungsgrad von etwa 20

% haben soll. Durch mehrjährige Arbeiten erreicht

man bis 1983 im Labormaßstab einen Wirkungsgrad

von 7

%. Die CdSe-Zelle ist für infrarotes Licht mit einer

Wellenlänge über 720 µm durchsichtig und damit für den Einsatz in Tandemzellen

gut geeignet. Sobald ein Wirkungsgrad von 10

% erreicht wird, plant man die Errichtung einer Pilotanlage

zur Produktion von 50.000 m2 im Jahr.

Im Oktober 2005 berichten Wissenschaftler der Universität Berkeley über die Entwicklung einer potentiell preiswerten Solarzelle aus einer Lösung aus abgeschiedenen Kristallen aus CdSe und CdTe (s.u.). Zur Kontaktierung verwenden sie eine Schicht aus Aluminium und eine durchsichtige Schicht aus Indium-Zinn-Oxid (ITO). Die Solarzellen sind an Luft stabil und haben einen Wirkungsgrad von knapp 3 %. Gegenüber billigen Solarzellen aus Polymeren haben sie den Vorteil, nahezu das gesamte sichtbare Spektrum ausnutzen zu können, zudem ist die Ladungsträgerbeweglichkeit bei Polymeren niedrig.

Cadmium-Tellurid

(CdTe)

1994 plant die US-Firma Golden

Photon die Errichtung einer Fabrik für Dünnschichtzellen

aus Cadmiumtellurid, die einen langfristigen Wirkungsgrad

von 10 % besitzen.

Cadmium und insbesondere Tellur gehören mit nur 0,1 g bzw. 0,002

g je Tonne zwar zu den seltensten Elementen der Erdkruste, die benötigte

Menge je Solarmodul ist jedoch im Vergleich zur kristallinen Technik

ungleich geringer.

1998 wird eine ähnliche Dünnschicht-Anlage von der deutschen Firma Antec Solar GmbH in Rudisleben bei Erfurt geplant – mit einer Jahreskapazität von 10 MW, was etwa 140.000 Solarmodulen entspricht. Ein Vorteil dieses Zellentyps ist die hochautomatische und damit auch sehr kostengünstige Produktion. Thüringen beteiligt sich mit 19,5 Mio. DM an dem Werk, und das BMFT fördert die Weiterentwicklung der CdTe-Technologie mit 6,9 Mio. DM. Das Werk soll in drei Jahren seine volle Kapazität erreichen. Gegründet wurde Antec von Wissenschaftlern des 1993 aufgelösten Battelle-Instituts.

Neben Golden Photon und Antec Solar beschäftigen sich zu dieser Zeit nur noch wenige andere Unternehmen mit CdTe-Zellen, z.B. Matsushita in Japan sowie BP Solar in Großbritannien.

Forscher des amerikanischen National Renewable Energy Laboratory (NREL) steigern 2001 den Wirkungsgrad von Dünnfilm-Solarzellen aus Cadmiumtellurid auf 16,4 % (andere Quellen: 16,7 %).

Die 1999 gegründete Firma First Solar Inc. (FSLR) mit Hauptsitz in Tempe, Arizona, beginnt 2002 mit der Produktion von CdTe-Solarzellen und geht ist Ende 2006 an die Börse. 2007 ist das Unternehmen der einzige relevante Produzent auf dem Markt (die CIGS-Zellen sind zu diesem Zeitpunkt noch nicht im Verkauf, s.u.) und fährt alleine im dritten Quartal dieses Jahres einen Gewinn von 46 Mio. $ ein. Der Firmeninhaber Harold McMaster beschäftigt sich seit den 1980ern mit der Photovoltaik und hat im Bereich der Cadmiumtellurid- sowie Silizium-Zellen bereits mit dem Unternehmen Solar Cells Inc. zusammengearbeitet, aus dem später die First Solar hervorgehen sollte (s.u.).

First Solar arbeitet nun intensiv an der Erweiterung seiner derzeitigen Produktionskapazitäten von 210 MW, die im Laufe der kommenden Jahre verdoppelt werden sollen. Als derzeitiger Wirkungsgrad der Zellen werden 10,5 % genannt. Und während der Preis für ein Watt von 27 $ im Jahre 1982 auf einen Preis von rund 4 $ gefallen ist (Stand 2007), wird für die nächsten Jahre ein weiteres drastisches Sinken erwartet. 2007 steigen die Aktien des Unternehmens um sage und schreibe 795 % - und im Dezember 2007 übernimmt First Solar für 34,4 Mio. $ Ted Turners Solaranlagen-Unternehmen Turner Renewable Energy.

2008 gelingt es First Solar, die Maße der CdTe-Zellen von Briefmarken- auf Postergröße zu erhöhen, wobei als Preis 1 $/W genannt werden. Die Jahresproduktivität überschreitet bereits 1 GW, und bislang hat das Unternehmen weltweit über 5 GW installiert. Als Beispiel sei die 40 MW Solarfarm Waldpolenz bei Brandis genannt, etwa 20 km östlich von Leipzig, wo zwischen April 2007 und Ende 2009 durch Juwi Solar auf einer 110 Hektar großen Fläche des ehemaligen sowjetischen Militärflugplatzes die damals größte deutsche und weltweit zweitgrößte Anlage errichtet wird, die rund 130 Mio. € kostet und etwa 10.000 Haushalte versorgen kann.

Ebenfalls 2008 wird eine Vereinbarung mit der 1998 gegründeten kalifornischen Firma Sempra Energy geschlossen, um in Süd-Nevada eine 10 MW Anlage zu errichten (Sempra ist u.a. die Mutterfirma der großen Stromversorger San Diego Gas & Electric Co. sowie Southern California Gas Co.), außerdem sollen die bestehenden Herstellungslinien in Perrysburg, Ohio, stark erweitert werden. Im Oktober folgt der Start einer Kooperation mit dem Solarinstallations-Startup SolarCity, um die Dünnschichttechnologie von First Solar auch auf dem Wohnungssektor zu plazieren. First Solar wird im Rahmen dieser Vereinbarung 25 Mio. $ in die in Foster City, Kalifornien, beheimateten SolarCity investieren und die Firma mit 100 MW Solarmodulen versorgen. SolarCity wird von dem Cleantech-Unternehmer und Investor Elon Musk (Tesla, SpaceX) getragen und hat einige innovative Solar-Finanzierungsmodelle entwickelt, wie z.B. einen Leasing-Plan ohne Einmalzahlung und mit 15 Jahren Laufzeit. Die erste 2,4 kW Privatanlage wird im Dezember 2008 auf einer Villa im kalifornischen San Mateo installiert. Weitere Liefervereinbarungen werden mit dem italienischen Projektentwickler Sorgenia Solar und Unternehmen wie EDF Energies Nouvelles (EDFEN), Ecostream und Phoenix Solar AG geschlossen.

Die Herstellungskosten des gegenwärtigen Marktführers liegen Anfang 2009 bei 0,98 $/W, und die Produktionskapazität bei über 500 MW/Jahr und soll im Laufe dieses Jahres verdoppelt werden. Im März übernimmt First Solar für 400 Mio. $ das Projektportfolio von OptiSolar (s.u.) im Umfang von etwa 1,85 GW, um selber auf dem Markt der Großinstallationen aktiv zu werden. Im März 2009 wird ein Meilenstein erreicht, als das Gesamtproduktionsvolumen von First Solar die Grenze von 1 GW überschreitet. Allerdings wurden für die ersten 500 MW sechs Jahre benötigt – während die zweiten 500 MW in nur 8 Monaten produziert wurden, da inzwischen an drei Standorten in Perrysburg, Ohio, in Frankfurt (Oder), Deutschland, sowie in Malaysia insgesamt 23 Modul-Produktionslinien in Betrieb sind.

Im April sichern sich die First Solar und die Juwi Holding AG die Finanzierung für ein 53 MW Dünnschicht-PV-Kraftwerk nördlich von Cottbus, dessen Bau schon im Januar begonnen hatte. Das Projekt auf 162 ha Fläche, Teil des ehemaligen Übungsgeländes der Sowjetarmee bei Lieberose, wird nach seiner Fertigstellung Ende des Jahres ca. 700.000 Module umfassen und (zeitweilig) die größte Solaranlage Deutschlands sein. Die beiden Unternehmen kooperieren auch bei diversen anderen Projekten.

(im Bau)

Im Juni 2009 fallen die Produktionskosten auf 93 US-Cents pro Watt – bis 2012 sind 65 US-Cents, und bis 2014 zwischen 52 und 63 US-Cents pro Watt angepeilt. In der Presse überwiegen die Berichte über den Aktienkurs des Unternehmens derweil jegliche technologischen Neuigkeiten. Wobei First Solar auch selbst immer mehr den Händler spielt und beispielsweise Projekte wie den 21 MW Blythe-Solarpark verkauft, der Teil des Turner Renewable Energy-Pakets von 2007 war. Im Laufe des Gesamtjahres 2009 hat First Solar allerdings auch 1 GW Solarzellenpaneele produziert. Noch im Dezember wird bekannt gegeben, daß zwischen 2010 und 2011 weitere 10 Produktionslinien hinzukommen sollen, mit denen sich die jährliche Produktionskapazität des Unternehmens auf 1,8 GW erhöht. Alleine in Kulim, Malaysia, sollen 2010 etwa 365 Mio. $ investiert werden, um 8 neue Linien mit jeweils 53 MW Kapazität aufzubauen, während die Leistungsfähigkeit der Produktionsanlage in Frankfurt (Oder) von momentan 223 MW auf etwa 446 MW bis zum vierten Quartal 2011 verdoppelt werden soll.

Gemeinsam mit der EDF Energies Nouvelles plant First Solar in der französischen Stadt Blanquefort, nahe Bordeaux, den Aufbau eines zweiten europäischen Werkes mit einer jährlichen Kapazität von mehr als 100 MW. Die Kosten sollen etwa 100 Mio. € betragen und das Werk Anfang 2012 seine volle Produktion aufnehmen. Das Projekt wird Ende 2010 durch die Aussetzung des Förderprogramms für solare Energieprojekte (> 3 kW) durch die französische Regierung allerdings in Frage gestellt.

Im Gesamtjahr 2009 erreicht First Solar einen Umsatz von 2,07 Mrd. $, während der Reingewinn 640,1 Mio. $ beträgt. Für 2010 wird ein Umsatz zwischen 2,7 Mrd. $ und 2,9 Mrd. $ angestrebt.

Im Juli 2010 kauft First Solar den Projektentwickler NextLight für 297 Mio. $ - und übernimmt damit Projekte im Südwesten der USA im Umfang von 1,1 GW sowie entsprechende Vereinbarungen und Planungen in Höhe von 570 MW. Es gelingt derweil, die Herstellungskosten auf 76 US-Cent/W (andere Quellen: 78 Cent) zu drücken.

Im Oktober kündigt das Unternehmen den Bau von zwei neuen Fabriken an, eine in den USA und eine in Vietnam, was die Gesamt-Jahresproduktivität bis zum Jahr 2012 auf rund 2,7 GW erhöhen wird. Als Investitionsmittel hierfür sind 1,1 Mrd. $ vorgesehen.

Außerdem gibt es Bestrebungen, den Hersteller 5N Plus zu kaufen, um die Versorgung mit dem Element Tellur zu sichern. 5N Plus produziert auch andere hochreine Metalle wie Cadmium, Selen, Germanium, Indium und Antimon sowie II-VI Halbleiter-Verbindungen wie Cadmium-Tellurid (CdTe), Cadmiumsulfid (CdS) und Indium (InSb), die uns in dieser Solarzellen-Auflistung noch häufiger begegnen werden. Zwar kommen über 70 % der Verkäufe von 5N Plus durch First Solar, doch auch der Konkurrent Abound Solar hat einen Liefervertrag mit 5N Plus - das seinerseits Anfang 2011 die Mehrheitsanteile der Sylarus Technologies aus Saint George, Utah, übernimmt, einem Hersteller von Germanium-Substraten für Triple-Junction-Solarzellen, die bei der Konzentrator-Photovoltaik (CPV) eingesetzt werden (s.d.).

Der Preis von Tellur stieg von unter 100 $/kg im Jahr 2007 auf über 200 $/kg in 2008. Die Schätzungen variieren, aber die jährliche globale Tellur-Produktion liegt zwischen 160 t und 260 t, von denen rund 30 % an First Solar gehen. Bei einem Einsatz von 8 g Tellur je 60 x 120 cm Paneel, sind das rund 100 t Tellur für jedes Gigawatt PV-Module. Die verwendete Menge von Tellur pro Watt sinkt allerdings auch mit zunehmender Effizienzsteigerung der CdTe-Module bei gleichzeitig abnehmender Schichtdicke des CdTe-Materials.

Im November 2010 schließt First Solar einen Fünf-Jahres-Kaufvertrag mit der chinesischen Firma Apollo Solar Energy (ASOE) ab, bei dem es um ultrahochreines Tellur mit einem voraussichtlichen Wert von 110 Mio. $ geht. Um seinen Vorsprung der höheren Wirkungsgrade und geringeren Kosten zu halten, arbeitet First Solar gleichzeitig an neuen Materialien und Prozessen, darunter an einem hocheffizienten CIGS-Prozeß sowie an Versuchen, bei denen dem CdTe Quecksilber zugesetzt wird, um die Effizienz zu steigern.

Bis Ende 2010 hat First Solar Solarprojekte im Umfang von 189 MW realisiert, die Jahresproduktion an Paneelen beträgt 1,5 GW. Für das Folgejahr ist die Produktion von 2 GW Solarpaneelen geplant, von denen die Hälfte nach Europa gehen wird. Die Verkäufe für 2011 werden daher auf 3,7 Mrd. $ bis 3,9 Mrd. $ geschätzt.

Anfang 2011 kauft First Solar nicht 5N Plus – obwohl der Tellurpreis auf 235 $ bis 295 $/kg steigt –, sondern gibt die nicht näher bezifferte Übernahme von RayTracker bekannt, einem Hersteller einachsiger Sonnennachführungssysteme. Außerdem erhält das Unternehmen die entsprechenden Genehmigungen für den Aufbau der Produktion in Vietnam, die in Ho-Chi-Min Stadt für etwa 1 Mrd. $ in mehreren Ausbaustufen bis 2015 errichtet werden soll.

First Solar

Im März gibt First Solar Pläne für einen neuen Produktionsstandort in Mesa, Arizona, bekannt, wo für 300 Mio. $ vier Produktionslinien mit einer Produktionskapazität von jährlich mehr als 250 MW an Dünnschichtmodulen aufgebaut werden sollen. Der Bau soll im zweiten Quartal 2011 beginnen und voraussichtlich ein Jahr andauern. Am Standort sind auch eine 3 MW Solaranlage auf dem Dach sowie eine große PV-Testanlage geplant.

Im Juni 2011 wird ein weiterer Meilenstein erreicht: First Solar hat seit Beginn seiner Serienproduktion im Jahr 2002 Dünnschichtmodule mit einer Gesamtleistung von 4 GW produziert. Im ersten Quartal dieses Jahres produziert das Unternehmen Paneele mit 11,7 % Wirkungsgrad und zu einem Preis von 0,75 $/W, wobei die Herstellung eines Paneels in weniger als 2,5 Stunden erfolgt. Die Firma ist zu diesem Zeitpunkt das größte Solarunternehmen der Welt mit einem Markwert von 10,37 Mrd. $.

Es gibt aber noch mehr zu feiern, denn das U.S. Department of Energy kündigt die Übernahme von drei Bürgschaften im Wert von insgesamt rund 3,73 Mrd. $ für drei Photovoltaik-Kraftwerke in Kalifornien an: 680 Mio. $ für das 230 MW Antelope Valley Solar-Ranch One Projekt, 1,88 Mrd. $ für das 550 MW Desert Sunlight Projekt, und 1,93 Mrd. $ für das 550 MW Topaz Solar-Projekt in San Luis Obispo County (was im September, nach dem Konkurs von Solyndra, allerdings zeitweilig auf Eis gelegt wird, s.d.). Der Strom aus diesen Projekten wird an die Versorgungsunternehmen Pacific Gas & Electric Co. und Southern California Edison gehen. Das Unternehmen wird auch die Solarpaneele für ein viertes Projekt liefern, den 290 MW Agua Caliente Solarpark von NRG Energy in Arizona, der eine Bürgschaft in Höhe von 967 Mio. $ erhalten hat. Das Bürgschaftsprogramm namens Section 1705 wurde vom US-Kongreß durch das Konjunkturpaket 2009 zur Schaffung von Arbeitsplätzen und Steigerung der sauberen Stromerzeugung installiert und hat bislang Bürgschaften von mehr als 16 Mrd. $ für 15 solare Stromerzeugungs-Projekte übernommen.

Ein neuer Weltrekord wird im Juli 2011 gemeldet – als eine Solarzelle von First Solar einen Wirkungsgrad von 17,3 % erreicht. Im August folgt die Einweihungsfeier der neuen Fertigungsstätte in Mesa – und im November die Rücknahme der Pläne, eine Produktionsstätte in Vietnam zu errichten, obwohl man dort im März schon mit den Vorarbeiten begonnen hatte. Als Gründe werden der zunehmende Konkurrenzdruck sowie die Finanzkrise genannt. Anfang 2012 erreichen die CdTe-Paneele einen erneuten Weltrekord: 14,4 %.

Im April 2012 widersprechen sich die Meldungen ein wenig: Einerseits weiht die BELECTRIC Solarkraftwerke GmbH in Alt Daber (Wittstock) nach nur etwa sieben Monaten Bauzeit das mit 67,8 MW auf 133 Hektar größte First Solar-Dünnschicht-Solarkraftwerk Deutschlands ein (das schon seit Ende 2011 Strom liefert) – andererseits wird bekannt, daß sich die Firma aus Deutschland zurückziehen und den Standort in Frankfurt an der Oder aufgeben wird, wodurch 1.200 Mitarbeiter ihre Arbeitsstelle verlieren. Grund ist billigere Konkurrenz aus China. Die Aktien von First Solar sind innerhalb eines Jahres von 134,66 $ pro Aktie auf 18,07 $ gefallen (Stand Mai 2012).

Im Juni 2012 installiert First Solar das zehnmillionste PV-Paneel, das seinen Platz auf der 550 MW Desert Sunlight Solarfarm im kalifornischen Riverside County findet. Gleichzeitig wird am 230 MW Antelope Valley Solar-Ranch One Projekt das erste von 3,8 Mio. weiteren Paneelen installiert. Außerdem wird ein neuer leitender Geschäftsführer benannt: Georges Antoun, ehemals Führungskraft bei Ericsson und Cisco. Um die CdTe-basierten PV-Fertigungsprozesse weiter zu verbessern, wird im Juli 2012 eine Partnerschaft mit der F&E-Firma Intermolekulare geschlossen, die eine kombinatorische Experimental-Technologie verwendet (High Productivity Combinatorial platform, HPC). Auf Geschäftsebene beginnt man sich nun stärker auf den wachsenden indischen Markt zu konzentrieren.

Als Spin-of des Lawrence Berkeley National Laboratory (LBNL) wird 2006 in San Jose, Kalifornien, durch Damoder Reddy die Firma Solexant Corp. gegründet. Schon 2007 nimmt das Unternehmen in seiner ersten Finanzierungsrunde A 4,3 Mio. $ ein, während eine Finanzierungsrunde B im November 2008 weitere 18,1 Mio. $ bringt. Die Investoren sind Birchmere Ventures, DBL Investors, Olympus Capital Partners, X/Seed Capital Management, Firelake Capital, Medley Partners und Trident Capital. Danach wird es erst einmal ruhig um Solexant, bis Mitte Juni 2010 gemeldet wird, daß in einer 3. Finanzierungsrunde noch einmal 41,5 Mio. $ kassiert werden. Außerdem versucht die Firma von dem Oregon Department of Energy (ODOE) ein Darlehen in Höhe von 25 Mio. $ zu bekommen, um 2011 in Gresham, in der Nähe von Portland, eine 100 MW Produktionsanlage zu finanzieren, die langfristig auf 400 MW ausgebaut werden soll.

Im Oktober 2010 nimmt die Firma an ihrem Hauptsitz eine Produktionslinie mit einer Kapazität von 2 MW in Betrieb und hofft, die CdTe-Solarzellen mittelfristig zu einem Preis unterhalb von 50 US-Cent/W vermarkten zu können. Die Nano-Kristalle in einer lösungsmittelhaltigen Tinte, aus denen auf einer Rolle-zu-Rolle Linie die Zellen im Druckverfahren hergestellt werden, ermöglichen deutlich größere Modulgrößen als bei anderen Produktionstechnologien. Diese Technologie wurde am LBNL von Paul Alivisatos und dessen Team entwickelt. Außerdem kann Solexant 6 A Module herstellen und aufgrund der höheren Stromstärke (im Vergleich zu First Solar beispielsweise) bei der Verkabelung enorme Kosten einsparen. Die Wirkungsgrade der Zellen der ‚3. Generation’ werden voraussichtlich im Bereich um die 11 % herum liegen, sollen aber schon 2012 die Grenze von 12 % überschreiten.

Im August 2011 fließen weitere 23,47 Mio. $ Eigenkapital von Investoren in die Kassen von Solexant – während der Versuch, vom ODOE ein Darlehen zu erhalten, aufgegeben wird. Noch einmal 30 Mio. $ kommen im März 2012 dazu, gleichwohl laut Presseberichten die Zukunft des Unternehmens nebelhaft ist.

Calyxo, ein Tochterunternehmen der deutschen Q-Cells AG, beginnt 2007 in Bitterfeld-Wolfen eine erste prototypische Produktionslinie für 25 MW/Jahr aufzubauen, die im ersten Quartal 2008 in Betrieb gehen soll. Ende 2007 übernimmt Q-Cells für 5 Mio. $ und einem Aktienanteil von 7 % das US-Unternehmen Solar Fields aus Toledo, Ohio, das nun Calyxo unterstellt wird, ebenso wie die Willard & Kelsey Solar Group LLC. Außerdem fördert Q-Cells die Weltumrundung des Solartaxis von Louis Palmer (s.u. Elektromobile 2007).

Die Region um das US-amerikanische Toledo, das traditionell auch als ‚Glas-Stadt’ bekannt ist, das benachbarte Perrysburg, und das umliegende Wood County werden zum Mekka für Start-up-Hersteller von Dünnschicht-Zellen, die zumeist als Sandwich zwischen zwei Glasscheiben ausgeliefert werden. Der Trend beginnt, als Harold McMaster 1985 die Firma Glasstech gründet, die sich mit amorphem Silizium (ASi) beschäftigt (s.u.). Im Technologie-Inkubator der University of Toledo startet er später die Firma Solar Cells Inc. (SCI), die Solarzellen aus CdTe entwickelt. Dieses Unternehmen ist wiederum Stammutter der vorgenannten Firmen Solar Fields und First Solar Inc.

Anfang 2007 erfolgt in Fort Collins, Colorado, die Gründung der AVA Solar Inc. – basierend auf den 1991 von Prof. W. S. Sampath initiierten Forschungen der Gründer im Bereich Dampfbeschichtung an der Colorado State University. 1998 war dort außerdem ein kontinuierliches und automatisches Herstellungsverfahren für Cadmium-Tellurid-Solarzellen entwickelt worden, das 2004 mit Unterstützung des NREL zu einem industriellen Pilotprozeß hochskaliert wurde. Schon Mitte 2008 gelingt es dem Unternehmen, von DCM, Technology Partners, GLG Partners, Bohemian Companies und Invus insgesamt 104 Mio. $ Investitionsmittel zu bekommen, um die Produktion der CdTe-Zellen mit einer Kapazität von 200 MW pro Jahr zu starten (das Gesamtkapital soll damit rund 150 Mio. $ betragen). Die Zellen mit einem Wirkungsgrad von rund 11,5 % sollen zu einem Preis unterhalb von 1 $/W verkauft werden (der Paneel-Wirkungsgrad liegt unter 10 %).

2009 startet die kommerzielle, vollautomatische Produktion in Longmont, Colorado, mit einer Jahreskapazität von 65 MW – und das Unternehmen ändert seinen Namen in Abound Solar. Der Standort befindet sich inzwischen in Loveland, Colorado. Die patentierte Technologie von Abound soll sehr viel einfacher sein, als die von First Solar.

Chevron testet 2010 eine 190 kW-Anlage aus Abound-Paneelen, außerdem arbeitet Abound bereits an einem 2,4 MW Projekt in Deutschland (andere Quellen: 5,6 MW).

Mitte 2010 erfolgt die Zusage einer Kreditgarantie des US-amerikanischen Energieministeriums in Höhe von 400 Mio. $, während die Gesamtinvestitionen in das Unternehmen bereits 260 Mio. $ erreichen. Mit dem Kredit will Abound bis 2014 seine jährliche Produktionskapazität auf 840 MW erhöhen. Ende des Jahres kann die Firma ihr Eigenkapital um weitere 110 Mio. $ anheben. Zu den Investoren gehören Invus Group, Bohemian Companies, DCM, BP Alternative Energy und West Hill Investors. Im Laufe des Jahres 2010 liefert Abound 25 MW CdTe-Paneele aus. Abound baut seine CdTe PV-Paneele in den Maßen 60 x 120 cm, was vermutlich durch die Abmessungen der First Solar-Paneele inspiriert ist. Doch während First Solar zur Herstellung einen Vapor Transport Deposition (VTD) Prozeß nutzt, verwendet Solar-Abound einen Close Space Sublimation (CSS) Prozeß ... was immer das im Einzelnen auch heißen mag.

2011 beginnt die Erweiterung am Standort Tipton, Indiana, wo die Produktionskapazität verdoppelt werden soll. Die Herstellungskosten liegen gegenwärtig bei 1,25 $/W und sollen mit Inbetriebnahme der zweiten Produktionslinie auf 0,90 $/W gesenkt werden. Lieferverträge bestehen u.a. mit Juwi Solar, Solen Energy und GP Joule.

Anfang 2012 entläßt Abound Solar fast die Hälfte seiner 400 Mitarbeiter - und Mitte des Jahres stellt das Unternehmen einen Insolvenzantrag und geht Konkurs. Über die genauen Gründe (über das übliche ‚finanzielle Schwierigkeiten’ hinaus) konnte ich noch nichts herausfinden.

Im Februar 2008 wird gemeldet, daß es Wissenschaftlern der Johannes Gutenberg-Universität Mainz um Prof. Carsten Sönnichsen gelungen ist, ein stark verzweigtes Geflecht von Nanopartikeln aus Cadmium-Tellurid zu züchten, dieses mit Goldspitzen zu versehen und dem Geflecht dadurch einen elektrischen Kontakt zu verschaffen. Die Verbindung kann für die Entwicklung von neuen Solarzellen von Bedeutung sein, da es viele organische Farbstoffe gibt, die Licht absorbieren und in das Knäuel eingebaut werden könnten. Derartige organisch/anorganische Hybrid-Solarzellen könnten wie eine Plastikfolie durch Gießen und Walzen hergestellt werden.

Auch die Physiker der Friedrich-Schiller-Universität Jena um Prof. Heiner Metzner setzen auf Dünnschicht-Solarzellen aus Cadmium-Tellurid, da diese schon jetzt das größte Potential zu Kostensenkungen in der Photovoltaik bieten. 2009 beginnt hier ein vom Bundesministerium für Umwelt, Naturschutz und Reaktorsicherheit (BMU) mit knapp 1,8 Mio. € gefördertes Forschungsprojekt, in dem es darum geht, die Materialeigenschaften von CdTe so zu verändern, daß sich dessen elektrische Leitfähigkeit erheblich steigert. Die soll über eine Erhöhung der sogenannten p-Dotierung, also dem gezielten Einbau geeigneter Fremdatome, erreicht werden, was den Wirkungsgrad der Solarzelle erheblich verbessern würde. Den theoretischen Überlegungen zufolge könnten die im Labor erreichbaren Spitzenwirkungsgrade von derzeit 16 % auf über 20 % gesteigert werden. Die Arbeiten zur Dünnschicht-Photovoltaik am Institut für Festkörperphysik umfassen neben dem CdTe- auch das CIS (Kupfer-Indium-Selenid)-Materialsystem, zu dem aktuell ebenfalls - teilweise auch von der Industrie direkt geförderte - Forschungsprojekte laufen (s.u.).

Die EPIR Technologies Inc. ist ein 1998 in Bolingbrook, Illinois, von Prof. Siva Sivananthan, dem Direktor des Mikrophysiklabors der University of Illinois, gegründetes High-Tech-Unternehmen, dessen Schwerpunkt ursprünglich die Entwicklung von Infrarot-Materialien für das US-Militär und die Rüstungsindustrie ist, wobei diese Infrarot-Imaging-Technologie auf dem Einsatz von Quecksilber-Cadmium-Tellurid (MCT) basiert (s.u.). Sivananthan hatte einen Weg gefunden, um eine Einkristall-Cadmium-Tellurid-Verbindung auf einer Schicht aus Silizium wachsen zu lassen.

Die gleiche Technologie bildet 2009 die Grundlage zur Entwicklung einer neuen PV-Zelle, bei welcher das Cadmium-Tellurid mit Silizium kombiniert wird. Diese Zellen, die einen Wirkungsgrad bis 40 % erreichen sollen, werden in CPV-Systemen zum Einsatz kommen (s.d.). Im April 2009 unterzeichnet EPIR einen 9 Mio. $ Vertrag mit dem US Department of Defense, um Materialien für die Solarzellen-Herstellung zu produzieren, außerdem wird eine Fünf-Jahres-Kooperationsvereinbarung mit dem NREL geschlossen, bei der es um die Verbesserung der Solarzellen-Designs geht. Im Juni folgt eine Förderung in Höhe von etwa 0,5 Mio. $ durch das DOE.

EPIR arbeitet eng mit der in Sarasota, Florida, beheimateten Sunovia Energy Technologies zusammen, um die neuen Solarzellen zu kommerzialisieren. Auch diese Firma wird uns weiter unten noch begegnen. EPIR hat bereits eine 5 MW Pilot-Produktionslinie in Aktion, außerdem bestehen Pläne zur Errichtung einer 100 MW Fabrik im Jahr 2012.

Im Januar 2009 erhält die in Hohenstein-Ernstthal beheimatete Firma Roth & Rau AG von dem koreanischen Solarzellenhersteller Millinet Solar den Auftrag über zwei schlüsselfertige Herstellungslinien mit jeweils 60 MW Produktionskapazität und einem Gesamtwert von 26 Mio. €. Im Dezember folgt ein Großauftrag in Höhe von 68 Mio. € über die Lieferung mehrerer Turnkey-Produktionslinien für die Herstellung kristalliner Silizium-Solarzellen von einem indischen Hersteller.

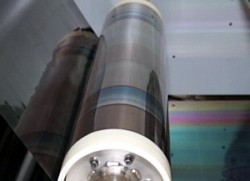

Das Unternehmen wurde 1990 als Roth & Rau Oberflächentechnik GmbH zur Vermarktung des von den Gründern Dr. Dietmar Roth, Dr. Bernd Rau und Dr. Silvia Roth während ihrer Tätigkeit an der TU Chemnitz erworbene Know-how im Bereich der Plasmatechnologie gegründet und 2001 in eine Aktiengesellschaft – die Roth & Rau AG – umgewandelt. Dieses Geschäftsfeld wird später von der Tochterfirma MicroSystems GmbH weiter bearbeitet, während sich Roth & Rau schwerpunktmäßig mit der Entwicklung und Fertigung von Plasmaprozeß-Systemen und Beschichtungsanlagen für die Photovoltaikindustrie beschäftigt und bald zu den Weltmarktführern in diesem Bereich gehört. Unter dem Label CATiA wird eine Beschichtungsanlage für die Herstellung von Dünnschichtsolarmodulen auf der Basis von Cadmiumtellurid angeboten. Die CSS-Anlage dient dem Auftragen der CdS-Schicht sowie der CdT-Schicht, die gemeinsam die photovoltaisch aktive Absorberschicht eines Cadmiumtellurid-Dünnschichtsolarmoduls bildet. Dieser Prozeß erfolgt im Vakuum unter hoher Temperatur.

Für neuartige Zellkonzepte wie Zellen mit Rückseitenpassivierung oder Heterojunction-Solarzellen werden neben der Antireflexbeschichtung mit Siliziumnitrid weitere oder alternative Schichtsysteme eingesetzt, für die das Unternehmen entsprechende Technologien und Beschichtungsanlagen entwickelt. Darüber hinaus entwickelt und fertigt Roth & Rau kundenspezifische Anlagen für die Beschichtung von flexiblen Substraten (Rolle-zu-Rolle) zur Herstellung flexibler Solarzellen.

Im Februar 2010 baut der Roth & Rau Konzern seine Aktivitäten im Cadmiumtellurid-Dünnschichtbereich (CdTe) weiter aus. Dazu unterzeichnet die Roth & Rau AG und ihre Tochtergesellschaft Roth& Rau CTF Solar GmbH (CTF) mit einem chinesischen Unternehmen einen Joint Venture Vertrag über die Errichtung und den Betrieb von Anlagen zur Herstellung von CdTe-Solarmodulen in China. Als erster Schritt soll in Brandenburg eine Musterfabrik mit einer Jahreskapazität von 80 MW errichtet werden, die auf einer von CTF zu liefernden Turnkey-Produktionslinie CdTe-Solarmodule fertigen und als Referenzbetrieb für zukünftige Betriebe in China fungieren soll. Das Projektvolumen beträgt knapp 100 Mio. €. Nach erfolgreicher Errichtung des Referenzbetriebs sollen entsprechende Produktionen in China aufgebaut werden.

Seit 2011 gehört Roth & Rau zur Schweizer Meyer Burger Gruppe.

Im September 2011 präsentiert Roth & Rau anläßlich der 26. European Photovoltaic Solar Energy Conference and Exhibition (EUPVSEC) in Hamburg die weltweit ersten auf industriellen 156 mm monokristallinen Wafern hergestellten Heterojunction-Solarzellen mit einer durch das Fraunhofer ISE verifizierten Effizienz von 20 %. Im Dezember wird in enger Zusammenarbeit mit dem in Neuchâtel ansässigen Forschungsinstitut EPFL/IMT ein Wirkungsgrad von 21 % erreicht. Nun soll im Technologiezentrum des Unternehmens in Hohenstein-Ernstthal an der Übertragung der Ergebnisse auf Massenproduktionsanlagen gearbeitet werden.

Im März 2010 kündigt General Electric (GE) an, gemeinsam mit PrimeStar Solar Inc. die Erforschung und Entwicklung von Dünnschicht-Solarzellen, speziell Cadmium-Tellurid-Solarzellen, betreiben und schon im nächsten Jahr mit der Produktion beginnen will. GE hatte bereits im Jahr 2007 in das CdTe-Start-up investiert und war 2008 Mehrheitsaktionär geworden. GE baut auf die Erfahrungen mit seinen Röntgen-Technologien, die im wesentlichen dünne Folien nutzen, mit denen Elektronen und/oder Photonen ausgetauscht werden. Außerdem teilt Cadmiumtellurid auch einige der Verarbeitungseigenschaften von Galliumarsenid, einem Halbleiter, der in der Röntgen-Bildgebung eingesetzt wird. Ebenso können die Verkapselungs- und andere Materialien genutzt werden, die das Unternehmen für LEDs und OLEDs entwickelt hat.

Der Technologiekonzern geht im wahrsten Sinne global vor: Während sich PrimeStar in Arvada, Colorado, um Effizienz, Zuverlässigkeit, Produktions-, Installationskosten und Herstellbarkeit kümmert, führt ein Team in München Tests an den Modulleistungen durch, um Degradationsmechanismen und Verpackungsprobleme zu lösen. In China konzentrieren sich Forscher am China Technology Center von GE in Shanghai auf die Verbesserung der CdTe- Materialqualität und ihre Auswirkung auf die Geräteleistung. Am GE gehörenden John F. Welch Technology Centre in Bangalore arbeitet ein Team am Aufbau umfassender Modellierungen, und ein Forscherteam in Niskayuna, Bundesstaat New York, beschäftigt sich mit der Entwicklung von CdTe-Modulen und entsprechenden Produktionsprozessen. Neben der CdTe- wird aber auch die CIGS-Technologie ins Auge gefaßt, bei der GE mit der Firma Solar Frontier (Tochter von Showa Shell Sekiyu) zusammenarbeitet (s.u.).

GE/PrimeStar will 2011 mit einer Jahreskapazität von 30 MW die Produktion von CdTe-Zellen mit einem Wirkungsgrad von bis zu 15 % starten, mit denen ein Paneel-Wirkungsgrad von 11 % erreicht werden soll. Auch diese Paneele werde in der von First Solar vorgemachten Größe von 60 x 120 cm auf den Markt kommen. Die Technologie ihrer Herstellung ist die gleiche wie bei Abound Solar (Close Space Sublimation, CSS).

Im April 2011 meldet GE Energy, die Energiesparte von General Electric, daß man den Bau einer neuen Produktionsstätte mit einer jährlichen Kapazität von 400 MW plant, in der Dünnschichtmodule auf Basis von Cadmium-Tellurid und mit einen Rekordwirkungsgrad von fast 13 % produziert werden sollen. Einem bei PrimeStar hergestellten Modul wird vom NREL eine Effizienz von bereits 12,8 % bescheinigt.

Insgesamt will das Unternehmen 600 Mio. $ in den neuen Standort in Aurora, Colorado, investieren. Die Fertigungslinien sollen im Laufe des Jahres 2012 in Betrieb gehen, und die ersten Module 2013 im Handel erhältlich sein. Mitte 2012 wird jedoch gemeldet, daß GE den Bau der Dünnschicht-Anlage und die Herstellung der CdTe-Dünnschichtmodule aufgrund der aktuellen Marktbedingungen aussetzt. Zuerst geht es zurück ins Labor, wo höhere Wirkungsgrade und niedrigere Produktionskosten erarbeitet werden sollen.

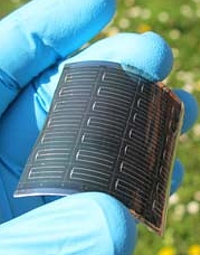

Die Eidgenössische Materialprüfungs- und Forschungsanstalt (Empa) meldet im Juni 2011 einen Effizienz-Weltrekord ihrer CdTe-Zellen. Mit einem monolithisch verschalteten, flexiblen Solarmodul aus 6 Zellen erreichen die Forschenden einen Wirkungsgrad von 13,8 %. Damit sind flexible CdTe-Solarzellen nun beinahe so effizient wie starre CdTe-Zellen auf Glas. Die als Substrat genutzte farblose Kapton-Polyimidfolie von DuPont ist mehr als 100-mal dünner und 200-mal leichter als Glas.

Weitere Unternehmen, die sich mit Cadmium-Tellurid beschäftigen, sind Xunlight 26 Solar, ein Technologie-Spin-off der University of Toledo und der Xunlight Corp. in Toledo, Ohio, wo an flexiblen CdTe-Modulen gearbeitet wird; die Wakonda Technologies (von der 2012 allerdings nichts mehr zu finden ist); sowie die 2008 gegründete Alion (ex SunPrint) in Richmond, Kalifornien, die von Sequoia Capital finanziert eine akustische Drucktechnik für CdTe-Zellen entwickelt.

Cadmium-Quecksilber-Tellurid

(CdMT)

Die Halbleiterverbindung

aus Cadmiumtellurid und Quecksilbertellurid (auch bekannt als Mercury

Cadmium Telluride, MCT) wird zum ersten Mal 1958 von

einer Forschergruppe in England synthetisiert, später beschäftigt sich

auch der deutsche Ausnahmeforscher Manfred von Ardenne damit.

Da dieses Halbleitermaterial besonders Infrarot-sensibel ist, wird es vom US-Militär für die ‚Infrarotaugen’ von Raketen und Satelliten weiterentwickelt – und dafür können dann auch schnell mal 20 Mrd. $ ausgegeben werden. Eine der hierbei führenden Firmen ist die EPIR Technologies Inc., die ich weiter oben unter CdT bereits vorgestellt habe.

Diamant-Solarzellen

Siehe unter Thermoionische Solarzellen

Diatomee-Solarzelle

Nachdem ein NASA-Rover 2004 Daten

an das Jet Propulsion Laboratory gesendet

hat, denen zufolge der Silikat-Mantel um den Mars-Kern eine Art Kieselalge enthält,

die über die Fähigkeit verfügt, aus Sonnenlicht viel Energie zu produzieren,

richtete sich das Interesse verschiedener Forschungsgruppen auf diesen

Sachverhalt. Die Aufnahmen zeigten, daß diese Art Plankton die umgewandelte

Energie auch in seinen Zellen speichern kann. Sie nutze diese Energie,

um eigene Zellen zu reparieren oder um Licht in schattigen Regionen

zu erzeugen.

Diese Meldung ist allerdings ein Aprilscherz des Magazins Photovoltaik von 2011. Was im Grunde seltsam ist, da Materialwissenschaftler der University of Cincinnati und des Air Force Research Laboratory tatsächlich schon 2002 Peptide aus Kieselalgen verwenden, welche Nanokügelchen aus Polykieselsäure bilden, um optische Gitter zu erzeugen.

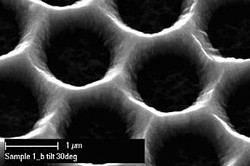

Prof. Greg Rorrer und sein Team an der Oregon State University wiederum arbeiten gemeinsam mit Kollegen der Portland State University seit 2009 daran, die Schalen der einzelligen Kieselalgen, die seit hundert Millionen Jahren in den (irdischen!) Weltmeeren treiben, als Grundlage verschiedener entsprechender Anwendungen zu nutzen. Die Außenwand der Algen ist nämlich mit Poren versehen, die das Licht optimal einfangen. Dünnfilme aus optoelektronischen Diatomeenschalen könnten zu Biosensoren, Elektrolumineszenz-Displays oder Farbstoff-sensibilisierten Solarzellen führen.

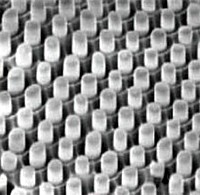

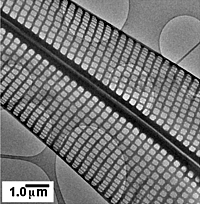

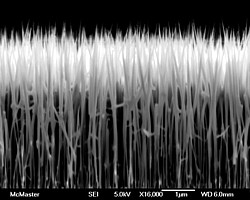

Das Team setzt die Algen dabei auf eine transparente, leitfähige Glasoberfläche, und entfernt dann das lebendige, organische Material, was die winzigen Skelette der Kieselalgen als eine Art Vorlage hinterläßt, die mit Nanopartikeln aus dem Farbstoff Titandioxid befüllt wird, um eine Solarzelle zu bilden, in welcher Photonen wie in einem Flipper herumspringen und Energie erzeugen. Auf dem Foto ist eine elektronenmikroskopische Aufnahme von nanostrukturierten Biosilizium der Diatomee Pinnularia zu sehen.

Dem Forscherteam ist noch nicht ganz klar, wie der Prozeß funktioniert, aber die winzigen Löcher der Diatomeenschalen scheinen die Wechselwirkung zwischen den Photonen und dem Farbstoff zu erhöhen, um die Umwandlung von Licht in Strom zu fördern – und dies mit einem potentiell dreifachen Ausgang an Strom.

Die Finanzierung der Forschung erfolgt durch die National Science Foundation (NSF), das Air Force Research Laboratory (AFRL), das US Office of Naval Research (ONR), die Portland General Electric (PGE) Research Foundation, die Bend Research Inc. u.a.

3D-Solarzellen

Ende 2008 überschlägt sich die

Presse mit Berichten über den zwölfjährigen ‚Wunderjungen’ William

Yuan aus Oregon, der an seiner Meadow Park Middle School eine

neue dreidimensionale Solarzelle entworfen und gebaut

hat, die sowohl sichtbares Licht als auch UV-Licht absorbiert – und

dies mit einem 9- bis 12-fach so großen Ertrag wie konventionelle

Solarzellen. Die Entwicklung basiert auf einigen bahnbrechenden Abschlußarbeiten

über 3D-Nanoröhrchen-Solarzellen an der Georgia Tech und der Notre

Dame University. Professoren der Portland University und der University

of California in Berkeley unterstützten William bei seiner Entwicklung,

für die er auch einen Innovationspreis erhält. Im Zuge seiner zweijährigen

Bemühungen entwirft William Kohlenstoff-Nanoröhren, um die Barrieren

der Elektronenbewegung zu überwinden und den Wirkungsgrad zu verdoppeln.

Ebenso entwickelt er das Modell für ein Solarturm-Kraftwerk sowie ein

Computerprogramm zur Simulation und Optimierung der Turmparameter.

Das optimierte Design soll eine um das 500-fache höhere Lichtabsorption

als kommerziell erhältliche Solarzellen bieten.

des GTRI

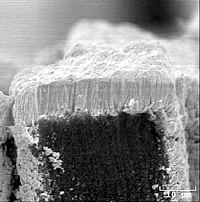

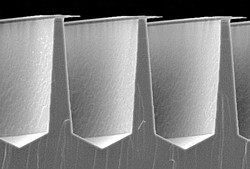

An neuartigen dreidimensionalen Solarzellen, die fast alles Licht absorbieren, das auf sie trifft, arbeitet schon seit 2007 auch Jud Ready am Georgia Institute of Technology (GTRI). Seine 3D-Solarzellen fangen Photonen mit einer Reihe von senkrecht angeordneten Turmstrukturen aus Kohlenstoff-Nanoröhren ein, die an Hochhäuser in einem Straßenzug erinnern, dabei aber nur 100 Mikrometer hoch sind, eine Fläche von 40 x 40 Mikrometer haben und in einem Abstand von 10 Mikrometern plaziert werden. Die Zellen werden aus einem Silizium-Wafer hergestellt, der auch als unterer Kontakt dient, und auf dem zunächst in einem photolithographischen Prozeß eine dünne Eisenschicht aufgebracht wird, die verschiedene Muster haben kann. Mittels chemischer Bedampfung bei 780°C und Einleitung von Kohlenwasserstoffgasen wachsen auf der Eisenschicht Flächen mit Nanoröhren, die mehrere Wände haben. Diese werden anschließend mit Cadmiumtellurid (CdTe) und Cadmiumsulfid (CdS) als P- und N-Halbleiter beschichtet. Als oberer Kontakt wird darüber eine dünne Schicht Zinnoxid angebracht. Auf dem Foto ist die CdTe-Umhüllung eines Kohlenstoff-Nanorohr-Turms zu sehen. Die Forschung wird von der US-Luftwaffe sowie den Unternehmen NewCyte Inc. LLC aus Oberlin, Ohio, unterstützt, und für die Technologie ist bereits ein weltweites Patent beantragt worden.

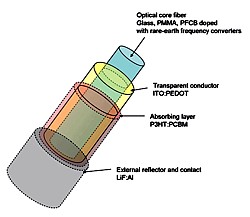

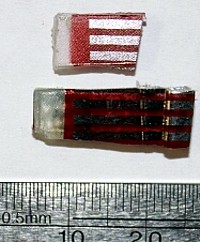

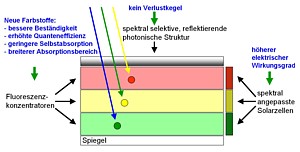

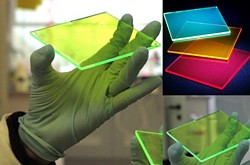

2009 wird an der GTRI von Prof. Zhong Lin Wang und seinem Team eine wirkliche dreidimensionale Solarzelle entwickelt, die auf optischen Fasern basiert und die Fabrikation faltbarer, außer Sicht installierbarer oder mobiler Solargeneratoren erlaubt.

Der Herstellung des neuen Systems erfolgt aus den gleichen optischen Fasern, wie sie von der Telekommunikationsindustrie zum Datentransport verwendet werden. Zuerst wird deren Mantelschicht entfernt und dann eine leitende Beschichtung auf die Oberfläche der Faser aufgebracht, bevor die Oberfläche mit Zinkoxid besät wird. Anschließend läßt man um die Faser Nanodrähte aus Zinkoxid wachsen, die ähnlich wie die Borsten einer Flaschenbürste ausgerichtet sind. Alsdann werden die Nanodrähte mit Farbstoff-sensibilisierten Materialien beschichtet, die Licht in Elektrizität umwandeln.

Sonnenlicht gelangt durch die optischen Fasern in die Nanodrähte, wo es mit den Farbstoffmolekülen interagiert, um elektrischen Strom zu erzeugen. Jede Reflexion innerhalb der optischen Faser erhöht die Wahrscheinlichkeit, daß das Licht mit den Farbstoffmolekülen interagiert, wodurch sich die Effizienz erhöht. Ein flüssiger Elektrolyt zwischen den Nanodrähten sammelt die elektrischen Ladungen. Das Ergebnis ist ein Hybrid-Nanodraht/Glasfaser-System, das bis zu sechs Mal so effizient ist wie planare Zinkoxid-Zellen gleicher Fläche. Bislang wird nur ein Wirkungsgrad von 3,3 % erreicht, man hofft jedoch, durch weitere Oberflächenmodifizierungen bis zu 8 % erreichen zu können.

Da die optischen Fasern verwendet werden können, um Sonnenlicht in die Wände eines Gebäudes zu leiten, wo es die Nanostrukturen in Elektrizität umwandeln, kann ein Großteil des Systems von der Außenwelt verborgen bleiben, was Architekten und Designern neue Möglichkeiten für die Einbeziehung der Photovoltaik in Gebäuden eröffnet, ebenso wie bei Fahrzeugen oder militärischer Ausrüstung. Das Forschungsteam hat bereits 20 cm lange Solargeneratoren aus traditionellen optischen Fasern aus Quarz hergestellt, wollen aber auch weniger teuer Polymerfasern verwenden, um die Kosten zu senken. Die Fasern können in beliebiger Länge abgeschnitten werden, wobei ein 10 cm Stück der Faser etwa 0,5 V liefert.

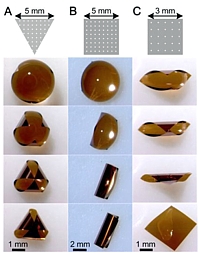

2009 berichten Wissenschafter der University of Illinois um die Professoren Jennifer A. Lewis und Ralph G. Nuzzo, daß sie einen Prozeß entwickelt haben, bei dem sich dünne Silizium-Filme selbst zu dreidimensionalen, monokristallinen Strukturen falten. Die optisch dichte 3D-Form bietet mehr aktive Oberfläche und fungiert praktisch als passives Nachführsystem. Die aktuellen Prototypen sind noch nicht auf wirkliche Leistung optimiert, sondern sollen in erster Linie die Tauglichkeit des Herstellungsansatzes demonstrieren, der sich nicht nur auf Silizium anwenden läßt.

Strukturen

Dieser ist nicht einfach, da insbesondere bei Silizium nur sehr dünne Filme von wenigen Mikrometern Dicke flexibel genug sind. Dabei wird auf einer geeigneten Materialfolie zunächst photolithographisch eine gewünschte Form vorgegeben und herausgetrennt. Auf das noch flache Folienstück wird dann ein Wassertropfen aufgebracht, der anschließend verdampft wird, wobei sich das Material aufgrund von Kapillarwirkung in die 3D-Form faltet. Ein kleines Stück Glas mit Haftmittel sorgt dann dafür, daß die Struktur stabil bleibt. Zusätzlich zu dem Herstellungsprozeß entwickeln die Wissenschaftler auch ein Simulations-Modell, um vorauszusagen wie der Faltungsprozeß, je nach genutztem Materialfilm, dessen mechanischen Eigenschaften und der gewünschten Form, ablaufen wird.

Diese Forschung wird von der U.S. Defense Advanced Research Projects Agency, dem Department of Energy und der National Science Foundation gefördert.

Im Mai 2007 erhält die Firma Solexel Inc. (2005 als Soltaix LLC gegründet und 2006 umbenannt) aus Milpitas, Kalifornien, eine Förderung der National Science Foundation (NSF) in Höhe von 200.000 $, um eine Machbarkeitsstudie zur Demonstration und Leistungsoptimierung einer ultrahoch-effizienten, kristallinen Dünnschicht Silizium-Solarzelle zu erstellen. Solexel plant eine hocheffiziente monokristalline 3D Silizium-Technologie zu kommerzialisieren, bei gleichzeitiger Reduzierung der Herstellungskosten pro Watt. Im Rahmen eines 18-Monate-Projekts will das Unternehmen ein monokristalline 3D-Zelle in den Rekord-Maßen 156 x 156 mm und mit einem Wirkungsgrad von 17 % - 19 % entwickeln. In einer Finanzierungsrunde A werden 15 Mio. $ eingenommen.

Im Januar 2008 beginnt die Pilotfertigung und im Mai werden zwei Patente erteilt: für eine 3D-Dünnschicht-Solarzelle nebst Herstellungsprozeß, sowie für eine pyramidale 3D-Zellenstruktur (Nr. WO/2008/057686 und WO/2008/057687). Als Erfinder wird in beiden Fällen der Firmengründer Dr. Mehrdad Moslehi genannt. Das Startup-Unternehmen wird von Kleiner Perkins und Technology Partners finanziert und entwickelt Mikrofabrikations- und MEMS-Technologien, um für PV-Anwendungen mechanische Eigenschaften und Mikroelektronik auf einer Siliziumoberfläche zu integrieren.

Im September 2008 folgt eine 3 Mio. $ Förderung im Rahmen des PV-Inkubator-Programms des DOE, und eine Finanzierungsrunde B bringt weitere Investitionsmittel. Im August 2009 startet eine Pilot-Entwicklungfabrik in Milpitas. Im November wird eine Lizenzvereinbarung mit der Max-Planck-Innovation GmbH unterzeichnet, um Zugriff auf den von Rolf Brendel am Max-Planck-Institut für Metallforschung in Stuttgart entwickelten Porous-Silicon-Process (PSI-Prozeß, poröses Silizium) zu erhalten, den Solexel zur Entwicklung seiner hocheffizienten Dünnschichtzellen einsetzen will. Das Verfahren basiert auf der Herstellung und Verwendung eines wieder verwendbaren Substratwafers mit einer porös strukturierten Beschichtung, auf der durch die Ablagerung von kostengünstigem Trichlorsilan-Gas auf einer Silizium-Vorlage ein dünner, monokristalliner Silizium-Film wachsen kann. Die wachsenden Kristalle orientieren sich in ihrer Ausrichtung an der des Substrats (was als epitaktisch bezeichnet wird), und die strukturierte Dünnschicht-Solarzelle läßt sich anschließend leicht von dem mehr als 50 mal wiederverwendbaren Substratwafer (der monokristallinen Silizium-Matrize) ablösen.

Im April 2010 folgt ein Lizenzvertrag zwischen Solexel und der Firma Imec, und das Unternehmen erhält im Laufe des Jahres zusätzliche Investitionsmittel durch die The Westly Group. Weitere Investoren von Solexel sind DAG Ventures, EcoFin, Spirox, Oakhill, Univest und Northgate Capital.

Im August 2011 wird mit dem Senai Hi-Tech Park in Malaysia, Region Iskandar, die Absichtserklärung zur Errichtung einer Anlage zur Großproduktion unterschrieben – unter Anwesenheit des malaysischen Premierministers Dato Sri Najib Razak. Der Bau des ersten Anlagenteils mit einer jährlichen Produktionskapazität von 200 MW soll bereits 2012 beginnen und 275 Mio. $ kosten, die Herstellung der Zellen 2014 starten. Solexel plant die Anlage langfristig auf 1 GW zu erweitern, wofür etwa 940 Mio. $ erforderlich werden.

Die dritte Finanzierungsrunde C im Mai 2012 bringt 25 Mio. $ durch die neuen Investoren Gentry Venture Partners und die SunPower Corp. (Tochter der Total SA) ein, und im Juli wird auf der Intersolar in San Francisco die erste ultradünne Hochleistungs-Silizium-Solarzelle enthüllt, die einen Rekord-Wirkungsgrad von 19,33 % (andere Quellen: 19,02 %) haben soll. Das Unternehmen will langfristig allerdings einen Zellen-Wirkungsgrad von 23,5 % und einen Modul-Wirkungsgrad von 22 % erreichen und hofft, schon 2014 Photovoltaik-Module mit einer Effizienz von 20 % zu einem Preis von 0,42 $/W auf den Markt bringen zu können. Darüber hinaus arbeitet Solexel exklusiv mit Owens-Corning und mit Unterstützung durch einem 13 Mio. $ Zuschuß des DOE an einer Solar-Dachschindel. Im Juli 2012 kommen noch einmal 11,5 Mio. $ in die Kassen, womit das Unternehmen insgesamt schon rund 150 Mio. $ Investitionskapital und Fördermittel eingenommen hat.

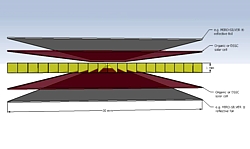

Mitte 2009 berichtet mir der Leser Ryszard Dzikowski von dem cleveren Konzept seiner lumicell CPV-Systems GmbH, das ich an dieser Stelle gerne vorstelle: Bei dieser 3D-Konstruktion handelt es sich um ein Sandwich aus zwei monokristallinen Solarzellen, die mit ihren optisch aktiven Seiten zueinander gewandt ein lichtleitendes Substrat einfassen.

Das mit einem Tageslichtkonzentrator wärmefrei konzentrierte Licht wird in eine lichtleitende PMMA-Folie eingekoppelt, die als Substrat für die zwei Solarzellen dient. Die innere Struktur der Folie ist mit Mikrostrukturen versehen, um für eine effiziente Beleuchtung der umliegenden Solarzellen zu sorgen. Daraus entsteht eine dünne Tandemzelle, die sich leicht in mehreren sandwichartigen Lagen aufstapeln läßt.

Im April 2010 berichtet das MIT über eine Alternative zu den sonst üblichen solaren Nachführungssystemen. Ein Team um Jeffrey Grossman findet nämlich heraus, daß 3D-Strukturen bis zu zweieinhalb Mal so viel Strom produzieren wie flache Paneele. Grossman ist davon inspiriert, wie Bäume ihre Blätter ausrichten, um ein Maximum der Sonnenstrahlung einzufangen. Das Team entwickelt daraufhin ein Computerprogramm mit einem Evolutionsalgorithmus, das von zufälligen Mustern ausgehend über Tausende von Generationen immer effizientere gefaltete Oberflächen kreiert. Als Ergebnis entstehen dabei Formen, bei denen die Lichtausbeute fast über den gesamten Tag nahezu konstant bleibt – ohne nachgeführt werden zu müssen. Ich habe darüber bereits im Kapitel Optimierungs- und Verstärkungstechniken geschrieben.

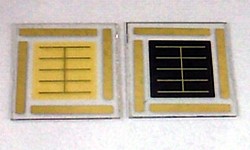

Anfang 2011 präsentiert ein im Vorjahr gegründetes Startup namens Solar3D Inc. aus Santa Barbara, Kalifornien, das Konzept einer neuartigen, patentierten Solarzelle, bei der das Sonnenlicht ins Innere von Mikro-PV-Strukturen geleitet wird, wo die Photonen solange herumhüpfen, bis sie in Elektronen umgewandelt werden. Das Unternehmen hofft, bis Ende des Jahres einen funktionierenden Prototyp vorstellen zu können. Die Elektronenmikroskop-Aufnahme zeigt den Prototyp der Lichtfallen, die das wesentliche Element der Mikrostrukturen ausmachen. Die innovativen Weitwinkel-Lichtfänger auf der Zelloberfläche ermöglichen während des Tages die Aufnahme von Sonnenlicht über einen weiten Bereich von Einstrahlwinkeln hinweg.

von Solar3D

Im Januar 2012 erreichen die 3D-Siliziumzellen der Firma bereits einen Wirkungsgrad von 25,47 %. Als Einstiegsmarkt werden jene Anwendungen ins Auge gefaßt, bei denen es wenig Platz für Solarzellen gibt, wie beispielsweise bei Satelliten. Ein weiterer Bereich seien solare Dachziegel mit hoher Effizienz. Im Juli werden gemeinsam mit Panasonic die ersten Prototypen gefertigt, doch bis zu ihrer Marktreife scheint es noch ein langer Weg zu sein. Insbesondere, weil die Firmenpolitik jegliche Form von Beteiligungen durch Investoren ablehnt. Solar3D war in den frühen 2000er Jahren als Software-Entwickler namens MachineTalker Inc. gestartet, hatte sich auf dem Markt aber nicht durchsetzen können. Nun wird ein Hersteller für die neuen 3D-Zellen gesucht, da die Firma dies nicht selber machen will.

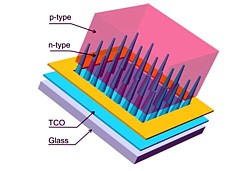

2011 arbeitet auch ein Team des Oak Ridge National Laboratory um Jun Xu an der Entwicklung einer neuartigen 3D-Solarzelle. Die Technologie basiert auf einer überarbeiteten solaren Struktur, die aus n-Typ Nanocones besteht, welche von einem p-Typ-Halbleiter umgeben sind. Die Nanocones sind aus Zinkoxid hergestellt und dienen als Verbindungsrahmen und Elektronenleiter, während die die p-Typ-Matrix aus polykristallinem Cadmium-Tellurid (CdTe) besteht und als primäres Photonen-Absorbermedium und als Durchgangslochleiter dient (ein Elektronenloch ist das konzeptionelle und mathematische Gegenteil eines Elektrons).

Durch den verbesserten Mechanismus gelingt es dem Team tatsächlich, die Licht-zu-Leistung-Umwandlungseffizienz um mindestens 80 % zu erhöhen. Dabei zeigen die Tests, daß diese effektiv zusammengesetzten Solarzellen eine Effizienz von 3,2 % aufweisen, im Vergleich zu den 1,8 % herkömmlicher, planarer Strukturen aus den gleichen Materialien.

Eine weitere energieeffiziente 3D-Dünnschicht-Solarzelle wird 2011 im Rahmen einer Zusammenarbeit zwischen der Schweizer Firma Oerlikon Solar und dem Institut für Physik der Prager Akademie der Wissenschaften (Tschechische Republik) entwickelt. Die Zelle besteht aus einem nanostrukturierten Substrat, das aus einem Gitter von Zinkoxid-Nanosäulen (ZnO) oder alternativ aus einer wabenförmigen Anordnung von Mikro- oder Nano-Löchern, die ein wenig an ‚Schweizer Käse’ erinnern. Eingebettet wird das Substrat in eine transparente und leitfähige Zinkoxidschicht.

Die intelligente Designmethode nutzt optisch dicke Zellen aufgrund ihrer hohen Kapazität, Licht zu absorbieren, während die Entfernung zwischen den Elektroden gleichzeitig sehr eng gehalten wird. Dies reduziert den Nachteil der ineffizienten optischen Absorption, wie sie bei anderen planaren Solarzellen auftritt. Die neu erfundenen low-cost-Zellen erreichen allerdings noch lange nicht die Leistungsfähigkeit von kommerziellem, waferbasiertem kristallinem Silizium. Das Team um Milan Vanecek ist jedoch überzeugt, daß es gute Chancen für eine zukünftige Verbesserung der Effizienz gibt.

2011 unternimmt auch die NextGen Solar LLC aus Chicago, Illinois, einen Ansatz zur Entwicklung einer völlig neuen dreidimensionalen Dünnschicht-Technologie, die als Absorbermaterial weit verbreitete Substanzen nutzt, keine Reinstraum-Technik benötigt und mit selbstmontierenden, leitenden Nanopartikeln arbeitet. Die Materialien sind nicht giftig und können in einer Nicht-Vakuum-Umgebung bei niedrigen Temperaturen auf Glas, Kunststoff oder Folie abgeschieden werden. Erfunden hat diese Technologie Richard Brotzman, Technischer Direktor der NextGen und gleichzeitig noch Mitarbeiter des Argonne National Labs, wo die Entwicklung stattgefunden hat. NextGen und der Investor Batterson übernehmen das Know-how durch ein sogenanntes Cooperative Research and Development Agreement (CRADA).

Grundlage der neuen 3D-Zelle ist eine Kombination anorganischer Halbleiter (hoher Wirkungsgrad) mit organischen Halbleitern (preisgünstig, ungiftig, einfache Fertigungsverfahren), wobei ein Wirkungsgrad von 20 % oder mehr erreicht werden soll. NextGen hofft, ab 2015 zu einem Herstellungspreis von 0,30 $/W produzieren zu können. Langfristig zielt man sogar auf eine Effizienz von mindestens 25 % an, und erreichbar sind möglicherweise sogar 40 %. Weitere Details werden noch nicht bekanntgegeben.

Im März 2011 belegt die Firma den 2. Platz beim Energy Challenge Business Plan Wettbewerb des Clean Energy Trust und bekommt dafür 25.000 $. Die jüngste Meldung vom November 2011 besagt, daß man an dem ersten Zellen-Prototyp arbeiten würde.

DÜnnschichtzellen-Technologie

Der Begriff Dünnschichtzelle selbst

sagt nichts über das verwendete Material aus. Die Dünnschichtzellen-Technologie,

die sich in diesem Bereich entwickelt hat, ist die Basis einer Vielzahl

von Zellentypen aus den unterschiedlichsten Stoffkombinationen. Im

Englischen hat sich der Sammelbegriff Thin Film Photovoltaic Technology

(TFPV) vertreitet.

Da ich die meisten Dünnschicht-Solarzellenarten dem jeweils genutzten Material zugeordnet habe, sind hier nur jene Technologien und Unternehmen aufgeführt, die eine übergeordnete Funktion haben – oder keine klare Zuordnung erlauben.

Die japanische Firma Sanyo Electric Corp. in Osaka forscht bereits ab 1979 auf diesem Gebiet. 1988 erreicht man Wirkungsgrade um 12 %, und bereits 1992 wird eine Solarfolie vorgestellt, die sich auf Autos oder Flugzeuge aufkleben läßt. Der Amorton Solar Cell Film besteht aus einer nur 0,12 mm dicken Plastikfolie, auf die mit einem neuen Laserverfahren eine Schicht Silizium aufgetragen wird. Durch ihre Leichtigkeit erreicht die Folie eine Leistung von 200 mW pro Gramm. In Tokio wird ein kompletter Wolkenkratzer mit Solarfolie bekleidet (was ich leider noch nicht verifizieren konnte).

In Deutschland wird die Weiterentwicklung der Dünnschicht-Zellen u.a. von Siemens und AEG betrieben. Ein wichtiger Schritt ist die Herstellung von großflächigen polykristallinen Siliziumzellen durch die Firma Wacker-Chemitronic, die in Zusammenarbeit mit AEG-Telefunken zu diesem Zeitpunkt als weltgrößter Hersteller für Zellen-Silizium gilt. 1979 wird bei der Bundesregierung ein 160 Mio. DM Programm angemeldet, und schon im Oktober desselben Jahres entsteht in Wedel die erste vollautomatische Fertigungsstrecke der Welt. Zum Einsatz kommt dort eine besondere Schweißtechnik, die der sonst allgemein üblichen manuellen Löttechnik weit überlegen ist. (Eine chronologisch geordnete Übersicht der Solarzellen-Hersteller befindet sich in dem entsprechenden Unterkapitel, s.d.).

MBB (später Teil der Daimler-Tochter Dasa), beschäftigt sich ab 1990 mit der Dünnschicht-Technologie, stellt aber schnell fest, daß diese Zellen schon nach wenigen Monaten starke Alterungserscheinungen zeigen (Degeneration). Außerdem kommt man nicht über einen Wirkungsgrad von 8 % hinaus.

Nachdem als Resultat jahrelanger Proteste der Bau der atomaren Wiederaufbereitungsanlage in Wackersdorf im Juni 1993 endgültig gestoppt ist, wird dort die Errichtung der weltgrößten Produktionsanlage für Dünnschicht-Solarzellen geplant, und Siemens Solar reicht Ende 1993 die entsprechenden Bauanträge ein. Es sollten rund 200 Mio. DM investiert werden, die Kapazität 30 MW betragen und Produktionsbeginn 1994 sein. Doch nun wird gegen die im Zuge der Solarzellen-Herstellung befürchtete Verschmutzung des Grundwassers mit chlorierten Kohlenwasserstoffen aus den benutzten Lösungsmitteln Sturm gelaufen...

Im März 2004 stellt das Unternehmen Norddeutsche Affinerie AG (NA), einer der größten Kupferproduzenten der Welt, eine flexible Solarzelle mit einer Kupferfolie als Trägermaterial vor. Bei einem Wirkungsgrad zwischen 6,5 % und 10,4 % wiegen die neuen Zellen nur noch ein Fünftel der konventionellen Exemplare und kosten in der Serienproduktion etwa die Hälfte. Grund ist die effektive Produktion in großen Rollen (‚am laufenden Band’) mittels eines galvanischen Beschichtungsprozesses, wobei die Solarzellenbänder anschließend zu Streifen geschnitten, elektrisch verdrahtet und mit Schutz-Folien überzogen werden. Der Produktionsstart soll 2007 erfolgen.

Im September 2005 beginnt die 1987 gegründete Firma International Automated Systems Inc. (IAUS) aus Salem, Utah, mit der Massenproduktion ihrer Dünnschicht-Solarpaneele. Pro Jahr sollen Paneele mit einer Leistung von 200 MW hergestellt werden, wobei die Produktionsleistung später auf 850 MW oder sogar 1 GW pro Jahr hochgefahren werden soll. Die Kosten für Solarstrom könnten damit auf 3 – 5 US Cent/kWh sinken. Außerdem arbeitet das Unternehmen an einer solarthermischen Lösung, bei der Fresnel-Linsen zur Bündelung der Sonnenstrahlen sowie eine neuartige, blattlose Turbine eingesetzt werden, die nach dem Prinzip von Raketendüsen funktioniert und einen Wirkungsgrad bis 99 % besitzen soll. Im November 2007 arbeitet das Unternehmen allerdings noch immer an seinen Fresnel-Trägerstrukturen mit zweiachsiger Sonnennachführung. Näheres zu dieser Technologie findet sich im Kapitel Optimierungs- und Vestärkungstechniken.

Forscher am Hahn-Meitner-Institut in Berlin setzen Mitte 2006 erstmals ein modifiziertes und sehr produktives Beschichtungsverfahren für Dünnschicht-Solarzellen ein, das kompaktere Schichten auf größeren Flächen verspricht. Der Vorteil des neuen Konzepts liegt darin, daß alle Schichten in einem kontinuierlichen plasmagestützten Abscheideverfahren aufgetragen werden können, im Gegensatz zu dem bisherigen Prozeß, bei dem stets mehrere Abscheideverfahren nacheinander eingesetzt werden mußten. Damit eröffnet sich die Möglichkeit, das bereits großtechnisch eingesetzte Magnetron-Sputtern auch für die kostengünstige Herstellung der kompletten Schichtfolge in Dünnschichtsolarzellen einzusetzen.

In den vorangegangenen 20 Jahren waren die Photovoltaik-Forscher aufgrund zahlreicher erfolgloser Versuche zu der Meinung gekommen, daß die mittels Magnetronsputtern erzeugten aktiven Halbleiter-Schichten zu defektreich sind. Durch das neue Verfahren gelingt es, die Abscheidebedingungen zu optimieren und Defekte zu vermeiden. Damit lassen sich kompaktere Schichten bei niedrigeren Temperaturen als bisher erzeugen. Außerdem läßt sich dieses Verfahren auch auf größere Flächen anwenden. Die Forscher planen nun ein Nachfolgeprojekt, in dem mit einer Prototyp-Beschichtungsanlage die industrielle Umsetzung dieser Technologie erfolgen soll.

Laut einem Bericht des Microelectronics Research Center der Iowa State University vom September 2006 sei es möglich, Zellen mit einem wesentlich geringeren Anteil an Silizium herzustellen. Das Projekt vom Institutsdirektor Vikram Dalal, der seit 1972 in die Solarenergie involviert ist, versucht außerdem die Effizienz von Solarzellen bis auf 50 % anzuheben.

Statt 300 µm dicke kristalline Wafer könne das gleiche Resultat mit nur 2 µm dünnen nicht-kristallinen Wafern erzielt werden, wobei bislang allerdings nur die Hälfte des Stromes erzeugt wird, wie bei kristallinen Silizium. Außerdem reduziert sich die Leistung im Laufe der Zeit um bis zu 20 %. Durch neue Entdeckungen der Materialwissenschaften und Plasmachemie wird es nun möglich, die Anbindung von Wasserstoff an das Silizium auch bei den dünnen Zellen signifikant zu steigern – und damit auch die Leistung um rund 35 %.

Dalal arbeitet mit der 1988 gegründeten Firma PowerFilm Inc. zusammen, die bereits dünne und flexible Solarzellen herstellt, um deren Wirkungsgrad und Langzeitstabilität zu erhöhen. Gefördert wird das Projekt mit 63.400 $ aus dem Wirtschaftsförderprogramm des Bundesstaates Iowa, außerdem erhält Dalal 220.000 $ von der National Science Foundation für ein selbständiges, aber ähnlich angelegtes dreijähriges Forschungsprojekt.

Es sind übrigens die flexiblen Solarzellen von PowerFilm, die in dem ‚Solar Messenger Bag’ von Fusion – sowie in der ‚Brunton SolarRoll’ integriert sind (s. Entwicklung der photovoltaischen Nutzung 1995 - 2006), wobei letztere inzwischen sogar schon im New York Museum of Modern Art (MoMA) ausgestellt wird. Gleichzeitig arbeitet das Unternehmen auch mit der US-Army sowie mit Lockheed Martin zusammen – wobei es dort um die Entwicklung eines solarbetriebenen, militärischen Blimps handelt (s.u. Solarluftschiffe).

Im Mai 2010 berichten Forscher vom Helmholtz-Zentrum Berlin (HZB), daß ihnen der experimentelle Nachweis gelungen sei, daß die Korngrenzen in bestimmten Dünnschicht-Materialien für Ladungsträger kein Hindernis darstellen, sondern sogar dabei helfen, Verluste beim Ladungstransport zu verringern. In Materialien, die aus vielen kleinen Kristallen (Körnern) bestehen, stellen die Korngrenzen Hindernisse dar.

Ausgangsbeobachtung war, daß bei bestimmten Kupfer-Mineralen (Chalkopyrite) die einkristalline Form den Strom allerdings weniger effektiv leitet als die polykristallinen Materialien mit ihren vielen Korngrenzen. Durch die Untersuchung speziell gezüchteter Chalkopyrit-Kristalle (Kupfer-Gallium-Diselenid) wird nun nachgewiesen, daß sich an den Korngrenzen eine elektrische Barriere aufbaut, welche die Ladungsträger aufgrund ihrer quantenmechanischen Eigenschaften durchtunneln können. Möglicherweise kann man mit dieser Erkenntnis die Korngrenzen so modifizieren, daß der Wirkungsgrad der Solarzellen steigt.

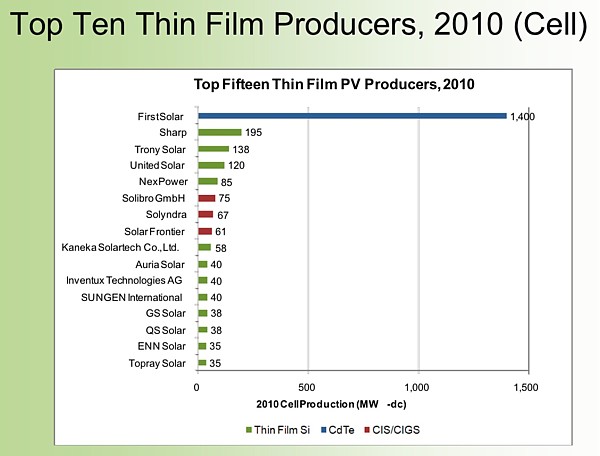

Das NREL veröffentlicht 2011 eine Tabelle mit den zehn größten Herstellern von Dünnschicht-Solarzellen des Vorjahres, die ich hier ohne weitere Kommentare wiedergebe. Einer Analyse von GTM Research zufolge gibt es Mitte 2010 etwa 100 Dünnschicht-Unternehmen mit kommerzieller Produktion, sowie weitere 60 Dünnschicht-Startups. Die meisten dieser Unternehmen werden sterben, und nur etwa 25 dieser Unternehmen innerhalb der nächsten fünf oder sechs Jahre in ihrer derzeitigen Form bestehen bleiben, prognostiziert GTM.

Ein Team von Wissenschaftlern aus Österreich und Japan gibt im April 2012 bekannt, daß es ihm gelungen sei, Solarzellen zu schaffen, die dünner als Spinnenseide sind und sich sogar um ein menschliches Haar wickeln lassen. Laut Tsuyoshi Sekitani von der University of Tokyo und seinen Kollegen Martin Kaltenbrunner und Siegfried Bauer von der Johannes Kepler Universität in Linz würde die neue Solarzelle gerade einmal 1,9 Mikrometern dick – und damit etwa 10 Mal dünner als die bisher bekannten Zellen – sein.

der Universität Tokio

Die Herstellung mittels auf einer 1,4 µm dicken Mylar-Folie aufgebrachten Elektroden verleiht den Zellen zusätzlich eine extreme Elastizität und erlaubt gleichzeitig die Speicherung des gewonnenen Solarstromes. Umgerechnet erzeugt ein Gramm der Solarbatterie 10 W Energie. Die heute noch die relativ geringe Effizienz von 4,2 % soll bis zur geplanten Markteinführung innerhalb der nächsten 5 Jahre signifikant angehoben werden.

Im Oktober 2011 meldet die Presse den Auftritt eines weiteren Dünnschicht-Unternehmens, der von Khosla Ventures schon im Sommer 2010 mit 3,5 Mio. $ finanzierten und von David Ahmari geleiteten Izar Solar Inc. in Champaign, Illinois. Wobei dieser noch als Vorstand der (unter derselber Adresse gelisteten) EpiWorks fungiert, die sich mit GaAs und InP-basierten Wafern sowie CPV-Systemen beschäftigt, während der zweite Direktor, Frederick Kish, lange Zeit bei Infinera (photonische Indiumphosphid-ICs) und zuvor bei Agilent (Verbindungshalbleiter für LEDs) gearbeitet hat. Izar will ultra-hocheffiziente Dünnschicht-Zellen mit einem Wirkungsgrad im Bereich um 30 % entwickeln – ohne bislang irgendwelche Details über die genutzten Technologien bzw. Materialien preiszugeben.

Im März 2012 folgen Meldungen darüber, daß sich ein halbes Dutzend der größten Dünnschicht-Solarzellenhersteller unter dem Banner einer nach belgischem Recht gebildeten Vereinigung namens PVThin zusammengetan haben, um die „sozialen, wirtschaftlichen und ökologischen Vorteile“ der Dünnschicht-PV-Technologie gemeinsam in die Öffentlichkeit zu tragen. Gründungsmitglieder sind die bereits genannten Firmen Abound Solar, Arendi, Calyxo, First Solar, GE Energy und 5N Plus.

Exitonen-Multiplikation

Unter dem Begriff Multiple Exciton

Generation (auch: multi-exiton generation, MEG)

wird Ende 2010 eine der interessantesten Entwicklungen

auf dem PV-Sektor überhaupt vorgestellt, als es Wissenschaftlern des NREL und

der University of Colorado in Boulder (UCB) um Josef

Michl erstmals gelingt, das Phänomen der Elektronen-Multiplikation

praktisch zu demonstrieren und ein molekulares System zu konzipieren,

das aus dem angeregten Singulett-Zustand eines Moleküls zwei Triplett-Zustände

erzeugt – was eine Effizienzsteigerung bei Solarzellen um 35 % bedeuten

könnte.

Die Versuche, bei denen ein seit über 30 Jahren bekannter, aber noch lange nicht vollständig verstandener Prozeß namens Singulett-Spaltung (Singlet Fission) zum Einsatz kommt, zeigen ein 200 %-ige Quantenausbeute bei der Schaffung von zwei Triplets des Moleküls 1,3-Diphenylisobenzofuran (DPIBF) bei sehr tiefen Temperaturen (minus 196°C), das daher als aussichtsreicher Kandidat bei der Suche nach molekularen Chromophoren gilt, welche das gewünschte Verhältnis von Singulett- und Triplett-Energie-Zuständen haben. Bei der Herstellung dünner Filme organisieren sich die DIPBF-Moleküle selbständig zu einer Art Sandwich, das ideal für die Produktion einer hohen Rate von Singulettspaltungen ist.[Mit Chromophor (griech. Farbträger) bezeichnet man den Teil eines Farbstoffs, der für das prinzipielle Vorhandensein seiner Farbigkeit sorgt.]

Bei der Singulettspaltung teilt ein lichtabsorbierender molekularer Chromophor seine Energie mit einem nicht erregten, benachbarten Molekül, um beide in einen angeregten Triplett-Zustand zu versetzen. Wenn sich die beiden Tripletts unabhängig verhalten, können für jedes in einer Solarzelle absorbiertes Photon zwei Elektron-Loch-Paare erzeugt werden – was den Wirkungsgrad der Umwandlung von Solar-Photonen in Strom oder Solar-Kraftstoffe um ein Drittel erhöhen könnte. Anders ausgedrückt: Bei der Singulettspaltung werden mit einem Farbstoffpaar aus einem Photon zwei Anregungen generiert.

Das NREL hatte gemeinsam mit der UCB die Singulettspaltung schon 2004 als potentiellen Weg zur Maximierung des Wirkungsgrades von Solarzellen bezeichnet, und im Jahr 2006 berechneten Arthur J. Nozik und Mark C. Hanna die Gewinne im thermodynamischen Wirkungsgrad, die bei Solarzellen möglich sind, welche auf der Singulettspaltung basieren. Zusammen mit dem Los Alamos National Laboaratory wird daraufhin demonstriert, wie man mit Halbleiter-Quantenpunkten einen ähnlichen Effekt erzielt und mit einem Photon zwei Elektronen abspalten kann (was bislang als nicht machbar galt). 2009 arbeitet Prof. Ted Sargent an der University of Toronto an der Umsetzung der MEG-Technologie für den Einsatz bei Lichtsensoren von Kameras.

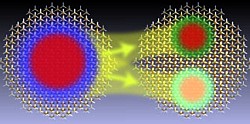

Im März 2011 erscheint eine Studie amerikanischer Physiker der Colorado School of Mines um Mark Lusk, in der berechnet wird, inwieweit die Größe von Quantenpunkten Einfluß auf die Energieübertragung von Elektronen zur Stromerzeugung nehmen kann. Die Ergebnisse unterstützen die MEG-Theorie, nach der durch Licht angeregte Elektronen-Loch-Paare (Exzitonen) ihre Energie auf mehrere Elektronen übertragen und dadurch mehr Elektrizität generieren können. Auf der Abbildung ist das MEG-Konzept dargestellt. Links ist ein angeregtes Elektron (blau) mit Loch (rot) zu sehen, während rechts ein originales Exziton (dunkel) mit neuem Exziton (hell) abgebildet sind. Zu diesem Zeitpunkt ist jedoch noch nicht absehbar, ob solche effizienteren MEG-Solarzellen jemals wirklich umsetzbar sind.

Interessant wird es daher Ende 2011, als die Fachpresse staunend die zuvor ‚physikalisch verbotene’ Zahl 114 % veröffentlicht – und zwar als Wirkungsgrad einer neu vorgestellten MEG-Zelle des NREL, die von Matthew Beard und seinem Team entwickelt worden ist und diese Rate mit Hilfe von Quantenpunkten aus Bleiselenid erreicht. Diese erlauben es einem Photon im Schnitt 1,3 Elektronen freizusetzen. Da diese Aussage – aus Unverständnis und dogmatischem Festhalten an überlieferten Erfahrungswerten – vielerorts angezweifelt wird, erlaube ich es mir, die Kurzfassung der Publikation im US-Magazin Science vom 16. Dezember 2011 im Original widerzugegeben, wobei die Hervorhebung der Wirkungsgrade von mir stammt: