Buch der Synergie

| Blättern |

TEIL C

TEIL C

ENERGIESPEICHERN

Die verschiedenen Batterie- und Akkumulatorentypen (VI)

Lithium-basierte Batterien

Da

mir über diesen Batterientyp die größte Menge an neuen Informationen

vorliegt, wird die Bearbeitung noch einige Zeit dauern... ich

bitte daher um etwas Geduld, derweil zuerst alle anderen Batterientypen

aktualisiert werden.

weiter in Arbeit... Photos ab 0500

Lithium-Dünnschichtbatterie

Siehe unter Dünnschicht-Batterie.

Lithium-Eisen-Phosphat-Batterie

In Arbeit...

Lithium-Fluor-Batterie

In Arbeit...

Lithium-Germanium-Nanoröhrchen-Batterie

In Arbeit...

Lithium-Graphen-Batterie

In

Arbeit...

Lithium-Ionen-Batterie

Unter allen aktuellen Technologien wird dieser Batterieart gegenwärtig wohl das größte kommerzielle Interesse entgegengebracht.

Bereits Mitte der 1980er Jahre arbeiten die BASF und die Varta AG gemeinsam an einer flexiblen Lithium-Batterie auf Basis eines neuentwickelten, elektrisch leitenden Kunststoffes namens Polypyrrol. Neu war die Idee aber auch damals nicht, da schon lange zuvor jeder Polaroid-Film eine ähnliche flache und flexible 6 V Batterie besaß, deren Technologie aber fast unbekannt blieb.

Das Max-Planck-Institut für Festkörperforschung in Stuttgart untersucht seinerseits Lithium- und Lithiumnitrat-Zellen auf ihre praktische Anwendbarkeit. Diese Batteriezellen haben beim gleichen Gewicht wie herkömmliche Bleiakkumulatoren die 7-fache Energiespeicherkapazität, die Energiedichte liegt bei etwa 200 Wh/kg. Die Versuche sind vielversprechend, weil Lithium zum einen das leichteste uns bekannte Metall ist, und weil zum anderen der feste Innenleiter keine Auslaufgefahr birgt. Konzipiert werden diese Akkumulatoren hauptsächlich für die Mikrotechnik, doch auch eine verkehrstechnische Anwendung ist nicht ausgeschlossen.

Die Hannoveraner Varta Batterie AG und das US-Unternehmen Duracell International Inc. forschen gemeinsam an Lithium-Ionen-Batterien. Den Auftrag für dieses 18 Mio. $ Projekt vergibt 1994 das United States Advanced Battery Consortium (USABC), dem Ford, Chrysler und GM angehören.

Das britisch-amerikanische Unternehmen Ultralife Batteries stellt 1995 den Prototyp einer Batterie vor, die überhaupt keinen flüssigen Elektrolyt mehr enthält. Statt dessen wird dieser durch eine feste Polymerschicht ersetzt, die sich zwischen der Anode aus Lithium in einem Kohlenstoffgitter und der Kathode aus mit Manganoxid vermischtem Lithium befindet. Der Aufbau ist so einfach, daß die Batterie sogar in Form einer einen Millimeter dicken Folie hergestellt werden kann. Außerdem kann die Batterie rund 1.000 mal aufgeladen werden, womit sie alle bisherigen Modelle um das fünffache übertrifft. Das Unternehmen gibt bekannt, rund 30 Mio. DM in den Aufbau einer neuen Fabrik zu investieren. Bei Massenproduktion soll eine marktübliche Batterie etwa 1,50 DM kosten.

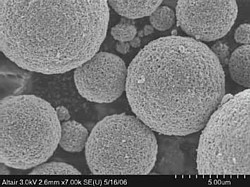

Französische Wissenschaftler beschreiben 1999 eine Lithiumbatterie, die bis zu 100 mal wieder aufgeladen werden kann, ohne dabei ihre Kapazität einzubüßen. Die hierfür neu entwickelte negative Elektrode besteht aus winzig kleinen Partikeln der Sauerstoffverbindungen von Kobalt, Nickel, Kupfer oder Eisen. Diese Metalloxide haben außerdem den Vorteil, daß sie bei gleichem Volumen die sechsfache Kapazität von Kohlenstoff haben, wie er in herkömmlichen Batterien Verwendung findet.

Mitsubishi arbeitet ebenfalls an Lithium-Ionen-Batterien, die dem firmeneigenen E-Mobil FTO-EV Ende 1999 zu einem Distanzrekord verhelfen: Der bis zu 130 km/h schnelle Prototyp legt innerhalb von 24 Stunden eine Strecke von 2.142 km zurück – wobei das Fahrer-Team jede Stunde eine 20-minütige Pause einlegt, um die Akkus wieder aufzuladen.

Die US-Amerikanische Firma Panasonic Industrial Corp. entwickelt papierdünne Lithiumbatterien mit einer Dicke von nur 0,8 mm, welche aufgrund einer verhinderten Gasbildung auch nach 10 Jahren noch bis zu 95 % der ursprünglich gespeicherten Energie enthalten sollen.

(Hier besteht noch eine zeitliche Lücke i.d. Recherche)

Im Mai 2006 beginnt das US-Unternehmen EnerDel aus Indianapolis, eine Tochter der ENER1 Inc., mit der Entwicklung von kompakten Lithium-Ionen-Batterien für den Einsatz in Elektrofahrzeugen wie dem Prius oder dem Th!nk City (s.d.). Unterstützung erhält das Unternehmen dabei vom United States Advanced Battery Consortium (USABC) und dem Department of Energy. Die Technologie selbst stammt aus einer Entwicklung des Argonne National Laboratory in Kombination mit Erfahrungen der Delphi Corporation und der japanischen Lithium-Ionen Industrie.

Im Februar 2007 gibt die bereits 2001 gegründete Firma A123 Systems aus Watertown, Massachussetts, bekannt, daß man unter Einsatz von am MIT entwickeltem Nanomaterial eine neuartige Lithium-Ionen-Batterie erfunden habe, die sich durch extrem hohe Entladeströme und sehr kurze Wiederaufladezeiten von weniger als 5 Minuten charakterisiert, im Gegensatz zu den sonst üblichen rund 90 Minuten. Die M1 Zellen sollen nun in einem plug-in Hybrid SUV von General Motors sowie in dem dreirädrigen Elektromobil VentureOne der Firma Venture Vehicles aus Los Angeles eingesetzt werden. A123 Systems wirbt für seine laufenden Entwicklungen über 250 Mio. $ privater Investitionsmittel ein.

Im August 2007 informiert GM über seine Kooperationspläne mit A123 Systems, das die Akkus für das Elektromobil Chevrolet Volt liefern soll, dessen Produktion 2010 oder 2011 beginnen wird.

Im Januar 2008 gibt das Wall Street Journal auf seiner Titelseite bekannt, daß A123 Systems weitere 132 Mio. $ von der Investmentfirma Sequoia Capital und anderen Investoren bekommt. Die Produkte des Unternehmens werden inzwischen bei den Elektrowerkzeugen von Black & Decker eingesetzt.

Mit einem LiIo-Pack von A123 ist auch das zur Zeit schnellste Elektro-Motorrad der Welt ausgestattet. Das Killacycle beschleunigt in weniger als einer Sekunde auf 96,5 km/h und erreicht nach sieben Sekunden eine Geschwindigkeit von 270 km/h, was schnell genug ist, um in Wettbewerb mit den Benzin-betriebenen US-Dragster-Motorrädern zu treten. Damit wird auch der bisherige Weltrekord des Elektro-Kraftrades Current Eliminator V gebrochen, das Ende 2007 mit Lithium/Titanat Batterien von Altairnano (s.u.) ausgestattet in 7,963 Sekunden eine Endgeschwindigkeit von exakt 258,48 km/h erreicht hatte

Bereits 1992 bilden Nissan, NEC sowie die NEC-Tochter NEC Tokin ein Joint Venture namens Automotive Energy Supply Corporation zur Entwicklung von neuen Lithium-Ionen-Batterien, die ebenfalls primär für den Einsatz in Elektromobilen signifikat leichter und auch kraftvoller als die bislang in Japan eingesetzten Nickel-Metalhydrid Zellen ausfallen sollen (s.u.). Im April 2007 gibt das Joint Venture bekannt, daß man ab 2009 mit der Massenproduktion von Zellen beginnen wird, die nur noch halb so groß aber gleichzeitig doppelt so stark sind, wie gegenwärtige Modelle.

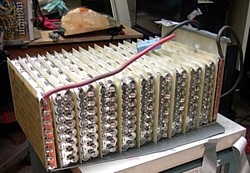

In Deutschland kommt im November 2007 der Essener Evonik-Konzern in die Presse, der gemeinsam mit Forscher der Universität Duisburg-Essen daran arbeitete, besonders leistungsfähige Lithium-Ionen-Batterien autotauglich zu machen. Dabei wird eine weiche Nano-Membran eingesetzt, die in der Marler Fabrik des Unternehmens bereits von den Walzen rollt. An der Entwicklung wird bereits seit Jahren gearbeitet, rund 50 Mio. € sind investiert worden und 25 Patente schützen die Technologie, die im Oktober 2007 für den Deutschen Zukunftspreis nominiert wird. Inzwischen verhandelt Evonik mit diversen Autoherstellern, damit 2009 oder 2010 die ersten Autos mit diesen Antriebsbatterien ausgerüstet werden.

Als Alternative zu den bisher verwendeten Kunststoff-Trennfolien, die bei 140°C zu schmelzen beginnen und daher aus Sicherheitsgründen für Autobatterien mit ihrem hohen Energievorrat nicht akzeptabel sind, werden die Evonik-Folien mit winzigen Keramikpartikeln verklebt, die etwa halb so dick wie ein Haar sind. Dadurch bleiben die unter dem Namen Separion bekannten, flexiblen keramischen Separatormembranen zwar weich, halten dank der Beschichtung aber Temperaturen bis 500°C aus.

Evonik rechnet damit, daß der Batterie-Markt für von derzeit 1,4 Mrd. € bis 2015 auf 4 Mrd. € anwächst und plant für seine Tochter Litarion GmbH in Kamenz/Sachsen und den Kamenzer Batterieteilehersteller Li-Tec, an dem Evonik beteiligt ist, innerhalb der kommenden zwei Jahre Investitionen in zweistelliger Millionenhöhe. Nachschubprobleme werden nicht erwartet, denn Lithium, das vor allem in Mexiko und Südamerika zusammen mit Soda abgebaut wird, ist ausreichend vorhanden.

Seit September 2007 ist die ehemalige Degussa das Geschäftsfeld Chemie der neuen Evonik Industries. Gemeinsam mit dem japanischen Kooperationspartner ENAX, der in Yonezawa hochleistungsfähige Batterien fertigt, wird als ein erster Prototyp ein konventionelles Hybridauto, der Honda Civic, auf Lithium-Ionen-Technologie umgerüstet.

(4 x 4 µm)

Auch die Exxon Mobil Corp., Amerikas größter Ölkonzern, gibt im November 2007 die Entwicklung einer neuartigen Separator-Folie bekannt, durch die es möglich wird, größere Lithium-Ionen-Batterien herzustellen, die sich nicht überhitzen. Partner ist das japanische Unternemen Tonen Chemical, das bereits seit 1991 Trennmembranen für kleine LiIo-Batterien herstellt.

Im Dezember 2007 gibt es eine ganze Reihe von neuen Schritten in diesem Sektor.

Zum einen stellt das US-Unternehmen Valence Technology Inc. aus Austin, Texas, die 3. Generation seiner intelligenten, großformatigen ‚Epoch’ Lithium-Ionen-Batterien vor. Gleichzeitig gibt Toshiba bekannt, daß man ab dem März 2008 mit der bereits 2005 entwickelten Super Charge ion Battery (SCiB) auf den Markt kommen wird, die innerhalb von 5 Minuten zu 90 % geladen werden kann, eine Lebensdauer von 10 Jahren hat und auch nach 3.000 Ladezyklen nur maximal 10 % ihrer Leistung einbüßt.

Die japanischen Unternehmen GS Yuasa Corporation, Mitsubishi Corp. und Mitsubishi Motors Corp. wiederum geben die Bildung eines Joint Venture unter dem Namen Lithium Energy Japan bekannt, unter dessen Dach sie Hochleistungs-Lithium-Ionen-Batterien herstellen werden. Als erste Umsetzung wird mit einer Investition von 3,3 Mio. $ in Kyoto eine automatische Produktionslinie errichtet, die ab 2009 eine Jahresproduktionskapazität von 200.000 Zellen haben wird.

Forscher der Stanford University melden die erfolgreiche Entwicklung von Silizium-Nanodrähten, die als Anoden-Material für Lithium-Ionen-Akkus das Erreichen von rund zehnmal so langen Batterielaufzeiten im Vergleich zu derzeitigen Modellen, bei denen zumeist Kohlenstoff zum Einsatz kommt, erlauben. Da sich Silizium bei der Lithium-Aufnahme dagegen um rund einen Faktor vier ausdehnt, und beim Entladen des Akkus wieder entsprechend schrumpft, gab es bisher ein Problem durch die schnelle Pulverisierung und den damit einhergehenden Kapazitätsverlust. Dieses Problem ist jetzt durch eine Verarbeitung des Siliziums in Form von Nanodrähten gelöst, die im Lade/Entlade-Zyklus stabil bleiben und rund zehn Mal mehr Lithium-Ionen im Vergleich zu herkömmlichen Anoden aus Graphit absorbieren. Mit Hilfe der Nanodraht-Elektroden läßt sich auch die Kapazität von Lithium-Batterien mindestens verdreifachen.

Die Nachteile der Stanford-Methode sind der Produktionsprozeß der Nanodrähte, der bei Temperaturen zwischen 600°C und 900°C erfolgt, wobei gasförmiges Silizium mit einem Katalysator aus verflüssigtem Gold zum Reagieren gebracht wird und direkt auf dem Spannungskollektor aus Stahl wächst. Es ist noch unklar, wie viel eine solche Anlage im industriellen Maßstab kosten würde. Außerdem bilden die Silizium-Nanodrähte zwar eine hervorragende Anode, doch es gibt noch keine Kathode, welche die entsprechend größere Ladung abgeben kann. Die Forscher arbeiten daher neben einer alternativen Lithium-Anode, die auf einem Kobaltoxid-Nanodraht basiert, auch noch an anderen, neuen Materialien für Kathoden.

Dr. Wolfgang Dreyer vom Weierstraß-Institut für Angewandte Analysis und Stochastik (WIAS) und Leiter der Forschungsgruppe ‚Thermodynamische Modellierung und Analyse von Phasenübergängen’ arbeitet zu diesem Zeitpunkt an mathematischen Modellen die dabei helfen sollen, Lithium-Ionen-Batterien leistungsfähiger zu machen. Der recht komplizierte Name des Projekts heißt ALISTORE (Advanced lithium energy storage systems based on the use of nano-powders and nano-composite electrodes/electrolytes). Mit einem guten Modell können nämlich zahlreiche teure Versuche eingespart und im Labor nur die besonders vielversprechenden Experimente tatsächlich durchgeführt werden.

Das bereits oben erwähnte (s. 1994) United States Advanced Battery Consortium (USABC) schließt im Januar 2008 mit dem Unternehmen Compact Power Inc. (CPI) in Troy, Michigan, einen 27-monatigen Vertrag im Wert von 12,9 Mio. $ zur Entwicklung einer Lithium-Ionen-Akku-Technologie für Elektromobile, bei der die Hochleistungs-Mangan-Spinel (LiMn2O4) Kathoden-Chemie von CPI eingesetzt wird. Die Vorteile dieser Technologie sind eine sicherere Chemie, hochtemperaturtaugliche Membranen und eine Laminathülle, die vor Explosionen der Zelle schützt. CPI arbeitet im Rahmen des Volt/E-Flex Entwicklungsprogrammes bereits mit GM zusammen.

Deutsche Forscher der Uni Siegen entwickeln Anfang 2008 in Kooperation mit Wissenschaftlern der Universität Münster eine neue Klasse anorganischer Ionenleiter, die eine dem Mineral Argyrodit analoge Struktur aufweisen. Der leitfähigste Vertreter dieser künstlichen Mineralien besteht aus Lithium-, Phosphor-, Schwefel- und Brom-Atomen, als Ausgangspunkt wird das bereits 1885 bei Freiberg entdeckte Silber-Germanium-Schwefel-Mineral Argyrodit genutzt, in dem die Silberionen recht beweglich sind. In der neu hergestellten Variante wird Silber durch Lithium, Germanium durch Phosphor und ein Teil der Schwefelatome durch Halogenide (Chlor, Brom, Iod) ersetzt.

Im März 2008 meldet die MercedesGruppe (so heißt der Daimler-Konzern zu diesem Zeitpunkt) den serienmäßigen Einsatz der Lithium-Ionen-Technik in der Luxus-Limousine S 400 Hybrid ab Sommer 2009. Geschützt wird die neue Technologie, an der das Unternehmen zusammen mit dem Autozulieferer Continental und dem französischen Produzenten für Batteriesysteme Johnson Controls-Saft seit 1992 forscht, mit inzwischen 25 Patenten. Bei der S-Klasse mit einem kombinierten Verbrennungs- und Elektroantrieb handelt sich um einen sogenannten Mild-Hybrid, bei dem der Elektromotor den Ottomotor lediglich unterstützt.

Forscher des chinesischen Shenyang National Laboratory für Materialwissenschaften geben im April 2008 bekannt, daß es ihnen gelungen ist die Lebensdauer von Lithium-Ionen-Batterien erheblich zu verlängern, indem sie für die Anoden auf Silizium-Partikeln Nano-Röhrchen aus Kohlenstoff wachsen lassen, das sie unter hoher Temperatur und im Vakuum aus Zucker gewinnen.

Fast zeitgleich meldet das Argonne National Laboratory im US-Bundesstaat Illinois die Entwicklung neuartiger Verbundstoffe, mit denen Li-Io-Akkus sicherer und langlebiger gemacht werden können – bei einer gleichzeitigen Kapazitätsteigerung um bis zu 30 %. Die Argonne-Forscher verbessern die chemische und strukturelle Stabilität des Materials, in dem sie einen Teil des üblicherweise genutzten Kobaltoxids durch das chemisch stabilere Manganoxid ersetzten. Das neue Elektrodenmaterial kann 45 % – 50 % mehr Energie speichern, was einer Verbesserung der Gesamtenergiekapazität um 20 % – 30 % entspricht. Eine Variante des Materials kann 1.500 Mal aufgeladen und entladen werden, ohne daß große Kapazitätsverluste eintreten. Die Kommerzialisierung der Technologie ließ sich der japanische Spezialhersteller Toda Kogyo lizenzieren, der eine Produktionskapazität für das Grundmaterial von 30 Millionen Laptop-Batterien pro Jahr besitzt.

Im Mai 2008 stellt Nissan auf der CeMAT 2008 in Hannover einen neuen Gabelstapler vor, der von Li-Io-Batterien angetrieben wird, wie sie auch für Nissans Denki Cube Electric Vehicle vorgesehen sind. Die Batterien sind gemeinsam im Rahmen des Joint Ventures Automotive Energy Supply Corporation (AESC) zwischen Nissan and NEC entwickelt worden und waren auch Bestandteil des Nissan PIVO 2 Konzeptfahrzeugs. Der Gabelstapler soll nach Abschluß der Entwicklungsarbeiten 2009 auf den Markt kommen.

Im Juni 2008 verkündet auch das taiwanesisch-amerikanische Unternehmen E-One Moli Energy Corp. (Molicel) die Entwicklung eines neuen Lithium-Ionen-Akkus, bei dem als Kathodenmaterial anstatt Mangan z.B. die Materialkombination LiFePO4 zum Einsatz kommt, die sich auch nach 1.200 Ladezyklen noch über 80 % ihrer Kapazität erhält. Außerdem sei die neue Technologie sicherer, langlebiger und auch günstiger herstellbar. Auf seiner Seite bietet die Firma insgesamt vier verschiedene Kathodenmaterialien an:

- Lithium cobalt dioxide, LiCoO2 (energy cell), 3,7 V

- Lithium manganese oxide, LiMn2O4 spinel (power cell), 3,8V

- NMC, composed of LiNi, Mn, Co, and O2 (high-rate cell), 3,8V

- Lithium iron phosphate, LiFePO4 (high-rate cell), 3,2V

Ein weiteres US-Unternehmen, das zu dieser Zeit mit einer Li-Io-Technologie auf den Markt drängt, ist die in Lafayette, Colorado, beheimatete Porous Power Technologies LLC.

Toshiba stellt im März 2005 superschnell nachladbare Lithium-Ionen Batterien vor, die in nur einer Minute bereits zu 80 % geladen sind. Hier ist die negative Elektrode mit neuentwickelten Nano-Partikeln belegt, die große Mengen an Lithium-Ionen aufnehmen und speichern können, ohne daß es an der Elektrode zu einer Wirkungsreduktion kommt. Der Prototyp dieser laminierten Lithium-Ionen Batterie ist 3,8 mm dick, 62 mm lang und 35 mm breit, und hat eine Kapazität von 600 mAh. Nach 1.000 Zyklen trat ein Verlust von nur 1 % auf, und selbst bei Temperaturen von minus 40°C bietet der Akku noch 80 % seiner Leistung. Er soll bereits 2006 auf den Markt kommen. Andere Batterien mit NanoTechnologie behandle ich weiter unten.

Altair Nanotechnologies aus Reno, Nevada, will bis Ende 2006 eine neuentwickelte Lithium-Ionen-Batterietechnik in einen Elektrofahrzeug-Prototyp stecken, den man zusammen mit der kanadischen Firma Boshart Engineering plant. Die neuen Batterien verwenden eine stabile Struktur, bei der sich die Elektroden nicht ständig ausdehnen und zusammenziehen, wenn sich die spannungserzeugenden Ionen hinein- und hinausbewegen, was derzeit zum mehr oder minder frühem Ableben der konventionellen LiIon-Akkus führt. Außerdem wird mit Hilfe von Nanopartikeln an den Elektroden deren Fläche vergrößert, was den Ionen-Fluß beschleunigt. Hierdurch ergeben sich höhere Energiespitzenwerte und schnellere Ladeprozesse. Weitere neue Materialien verlängern die Lebensdauer und reduzieren die Kosten. Bis die Standards der Autohersteller erreicht sind, die unter anderem fordern, daß die Batterien mindestens zehn Jahre halten, wird es allerdings noch dauern.

Lithium-Kohlenstoff-Fluorid-Batterie

Das

Startup CFX

Battery Inc. in Pasadena, Kalifornien, wird 2007 als

Ausgründung der Southern California University und dem französischen

Nationalen Zentrum für wissenschaftliche Forschung (CNRS) von dem

Nobelpreisträger Robert Grubbs (Caltech), Prof. Rachid Yazami (CNRS)

und André Hamwi, ein Fluor-Experte der Universität Blaise-Pascal

in Frankreich, geschaffen. CFX steht dabei für Kohlenstoff (C),

Fluor (F) sowie ihr Verhältnis (X), das variieren kann. Mit Hilfe

der universitären Technologie-Transfer-Büros gelingt es, in einer

ersten Finanzierungsrunde im Juni einen Betrag von 15,2 Mio. $

Investitionsmittel von CMEA Ventures, der Harris & Harris Group

und U.S. Venture Partners einzunehmen.

Das Unternehmen entwickelt eine Lithium-Kohlenstoff-Fluorid-Batterie mit hoher Energiedichte für Autos, Unterhaltungselektronik, den Medizin- und Militärbereich. Verglichen mit anderen Arten von Lithium-Batterien sind sie teuerer und auch nicht so kältebeständig, dafür weisen sie eine längere Haltbarkeit auf und gelten auch als sicher. CFX spricht von verschiedenen Möglichkeiten um die Leistung zu steigern und die Produktionskosten zu senken, einschließlich der Verwendung mehrwandiger Kohlenstoff-Nanoröhren zur Verbesserung der Leitfähigkeit. Man plant, sich zunächst auf nicht-wiederaufladbare Lithium-Batterien zu konzentrieren und sucht nach Allianzen mit großen Geräteherstellern. Darüber hinaus will CFX aber auch versuchen, eine durch Nano-Partikel aus Natrium und Wasser betriebene Batterie zu entwickeln. Darüber hört man später jedoch nichts mehr. Im Dezember 2008 zieht das Unternehmen in einen großen Büro- und Laborkomplex im ebenfalls kalifornischen Azusa.

Danach gibt es eine längere Sendepause, bis CFX im Februar 2010 bekannt macht, in einer Finanzierungsrunde B zusätzliche 14,2 Mio. $ von den Investoren CMEA Capital, Harris & Harris Group, Schlumberger und US Venture Partners erhalten zu haben. Im März ändert das Unternehmen seinen Namen in Contour Energy Systems Inc. und tritt nun mit einer Methode an die Öffentlichkeit, um langlebige Hochleistungs-Akkus mit Fluorionen anstelle von Lithiumionen herzustellen, die zunächst auf die Militär- und Medizinprodukte-Industrie ausgerichtet sein sollen (siehe dazu: Fluorid-Ionen-Batterie). Außerdem werden zwei Technologietransfer-Verträge mit der NASA geschlossen, bei denen es um die Entwicklung einer Hochleistungsbatterie mit erweiterten Sicherheits-Features in einem weiten Temperaturbereich für bemannte Weltraummissionen geht, sowie um neue Elektrodenmaterialien. Im Juni wird in Midlands, Großbritannien, eine Tochtergesellschaft gegründet, und im Juli kann in Azuza die erste Produktionslinie eröffnet werden, deren Batterien (nicht wiederaufladbare Knopfzellen für militärische Anwendungen) noch in diesem Jahr auf den Markt kommen sollen.

In Bezug auf die Energiedichte haben Fluor-Batterien das Potential, acht Mal besser als Lithium-Batterien zu sein, ein zwei- bis dreifache Leistungssteigerung ist dem Unternehmen zufolge allerdings realistischer. Einfache Fluor-Batterien existieren bereits, man kann sie für Kameras in jeder Drogerie kaufen, sie sind aber nicht besonders effizient. Diese derzeit verfügbaren Batterien verwenden eine Kohlenstoff-Monofluorid-Struktur im Verhältnis 1:1. Contour hat dagegen ein Verfahren entwickelt, um die Grundformel so zu variieren, daß die Batteriekomponenten – je nach gewünschtem Ergebnis und Anwendung – mehr oder auch weniger Fluoratome im Verhältnis zu den Kohlenstoffatomen enthalten. Das ‚Geheimrezept’ der patentierten Fluorinetic-Technologie liegt damit in dem (nicht offengelegten) Verhältnis des Kathodematerials, durch welches der elektrische Strom aus der Batterie fließt, sowie in dem Prozeß, die Bestandteile miteinander zu ‚verbacken’. Das Unternehmen hofft nun, als nächsten Schritt wiederaufladbare Akkus in zylindrischer Form anbieten zu können. Trotz der neuartigen Chemie können die Batterien in gewöhnlichen Fertigungsanlagen hergestellt werden.

Im Oktober 2010 kann Contour seine ersten Batterien ausliefern. Bis zu diesem Zeitpunkt hat das Unternehmen insgesamt fast 30 Mio. $ Risikokapital verbuchen können. Außerdem schließt Contour ein exklusives Lizenzabkommen mit dem Massachusetts Institute of Technology (MIT), bei dem es um eine fortschrittliche Kohlenstoff-Nanoröhrchen-Technologie, welche die Leistungsfähigkeit von Batterien dramatisch verbessern könnte. Dem MIT zufolge sollen Elektroden aus Kohlenstoff-Nanoröhren die Energiemenge verzehnfachen, die von dem gewählten Batteriematerial geliefert werden kann, und diese Leistung auch über Tausende von Lade-Entlade-Zyklen aufrechterhalten.

Im November wird eine Linie von Einweg-Knopfzellenbatterien angekündigt, die speziell für 3D-TV-Brillen entwickelt worden sei und länger halten soll, als die der Konkurrenten. Hierfür werden Vertriebsvereinbarungen mit Amazon, Fry’s, One Call und Petra getroffen. Dies ist allerdings ein opportunistischer Schritt seitens Contour, da diese Brillen-Batterien auf Lithium basieren und von einem ungenannten chinesischen Hersteller produziert werden. Mit der Fluorinetic-Technologie haben sie dagegen nichts zu tun. Im März 2011 wird die Einführung von zwei neuen Produktionslinien für Lithium-Knopfzellen bekanntgegeben, und im Juni eine strategische Partnerschaft mit der Firma Gem Distribution Ltd., um die nächste Generation seiner Produktfamilie zu starten, bei denen es nun (endlich) um die neuen Fluorinetic-Knopfzellen handelt. Im August folgt eine Vertriebsvereinbarung mit der INEC Medio Informatico LDA für Spanien und Portugal, und im September ist Contour einer der GoingGreen Global 200 Gewinner.

Im Oktober 2011 wird über den Abschluß einer Finanzierungsrunde C informiert, die Contour weitere 20 Mio. $ bringt. Das Geld kommt von den bisherigen Investoren sowie, neu, von der EDB Investments Pte Ltd. (EDBI), Singapurs führender globaler Fonds, sowie von dem SBI Jefferies Asia Fund L.P. – und im November gewinnt Contour den renommierten Patrick Soon-Shiong Innovation Award des LA Business Journal. Im Januar folgt die Unterzeichnung einer strategischen Investitions- und Technologieentwicklungs-Vereinbarung mit In-Q-Tel, der strategischen Investmentgesellschaft der CIA, um innovative Technologie-Lösungen für deren Missionen zu unterstützen.

Im September 2012 übernimmt Contour den in Austin, Texas, beheimateten und 2007 gegründeten Entwickler für Lithium-Ionen-Akkus ActaCell. Contour zufolge soll die Batterie-Technologie von ActaCell ermöglichen, mit neuen Produkten neue Märkte zu erschließen. Über die Bedingungen des Deals geben die beiden Unternehmen nichts bekannt, außer, daß ActaCell als Tochtergesellschaft der Contour Energy Systems weiterhin bestehen bleiben soll (s.u. Lithium-Ionen-Batterie).

Im Januar 2013 gibt Contour die Eröffnung seines Forschungs- und Entwicklungszentrums in Singapur bekannt, das eine zentrale Rolle in der Forschung und Entwicklung der nächsten Generation von wiederaufladbaren Fluorid-Ionen-Batterien spielen soll, während sich die F&E-Einrichtung in Austin, Texas, weiterhin auf fortschrittliche Lithium-Ionen-Technologien für hohe Energie- und Leistungsanforderungen konzentrieren wird. Im März wird dann die Verfügbarkeit des fluorierten Kohlenstoff-Materials (CFx) für den internationalen Lithium-Batterie-Fertigungsmarkt verkündet. Contour ist einer von nur zwei großen US-Herstellern dieses Materials, fertigt es seit seit 2009, und hat nun eine jährliche Produktionskapazität von 9 t erreicht. Es soll für primäre, d.h. nicht wiederaufladbare Batterien verwendet werden, die damit eine deutlich höhere gravimetrische Energiekapazität erreichen sollen, als die meisten anderen gängigen Lithium-Batterie-Kathoden. Im Mai werden neue Lithium/Kohlenstoff-Fluorid (Li/CFx) Primärbatterien für militärische Anwendungen angekündigt.

Lithium-Kohlenstoff-Monofluorid-Batterie

Die Lithium-Kohlenstoff-Monofluorid-Batterie (auch:

Lithium-Graphitfluorid-Batterie) ist eine nicht wiederaufladbare Lithiumbatterie

mit Lithium als Anode und Graphitfluorid als Kathode, die von der japanischen

Firma Matsushita Electric Industrial Co. (heute Panasonic)

entwickelt und 1970 patentiert wird.

Ab etwa 1976 wird die Batterie in der Raumfahrt verwendet, und in den 1990er Jahren wird ihre Anwendung in Herzschrittmachern entwickelt, die im darauf folgenden Jahrzehnt auf den Markt kommen.

Lithium-Luft-Batterie

In Arbeit...

Lithium-Mangan-Batterie

In Arbeit...

Lithium-Polymer-Batterie

Eine weitere neue Variante bilden Lithium-Polymer-Batterien,

bei denen das Lithium nicht wie bei den üblichen Lithium-Ionen

Batterien in Zellen gepackt, sondern in ein Polymergel eingebracht

wird.

Durch diese Technik wird eine Selbstentzündung, die bei anderen Modellen aufgrund interner Kurzschlüsse häufig aufgetreten ist, verhindert. (Zwischen 2004 und 2006 sahen sich Firmen wie Sony, Dell, Lenovo, Toshiba, Apple Computer u.a. gezwungen, Millionen von Lithium-Ionen Batterien zurückzurufen, die sie zusammen mit ihren Notebooks ausgeliefert hatten.)

Die kanadische Hydro-Quebec beginnt bereits 1980 mit Forschungen an Lithium-Polymer-Batterien und gemeinsam mit 3M und dem Argonne National Laboratory wird bis 1997 eine entsprechende Batterie entwickelt, die mit 40 kWh Energieinhalt bei 80 kW Spitzenleistung und einer Energiedichte von 150 Wh/kg eine Kfz-Reichweite bis zu 200 Meilen ermöglicht.

Im Dezember 2006 gibt Sony Electronics bekannt, daß es seine Lithium-Polymer-Batterien nun ‚bald’ für Laptops produzieren will. Ihr Ersteinsatz geht allerdings schon auf das Jahr 1997 zurück, als Mitsubishi sie in sein sehr störanfälliges Pedion Notebook integrierte, das damals für einen Preis von 6.000 $ angeboten wurde. Zu den bekanntesten Herstellern von Lithium-Polymer-Batterien gehört 2008 die US-Firma Compact Power Inc. (CPI) in Troy, Michigan.

Das US-Unternehmen Superlattice Power Inc. aus Mooresville, North Carolina, gibt im Juni 2008 die Entwicklung eines neuen Kathodenmaterials für Li-Io-Batterien bekannt, das aus Magnesium, Kobalt, Nickel und Titan besteht und zukünftig in Lithium-Polymer-Batterien eingesetzt werden soll. Das Material wird bereits in industriellem Maßstab gefertigt. Die Reichweite der enstprechend ausgestatteten Elektofahrzeuge wird sich dadurch von derzeit 200 km auf über 300 km steigern lassen.

Lithium-Schwefel-Batterie

Es

werden auch Lithium-Schwefel-Batterien entwickelt, die bei

Betriebstemperaturen zwischen 375°C und 475°C arbeiten, die

aufgrund der geforderten Hochtemperatur- und Korrosionsbeständigkeit

aber entsprechend kostspielig sind.

Weiter in Arbeit....

Lithium-Titanat-Batterie

Das US-Unternehmen Altair Nanotechnologies Inc. (Altairnano) aus Reno, Nevada, stellt schon im August 2007 unter dem Namen NanoSafe eine neue Lithium-Titanat-Batterie vor, die sich durch eine dreifache Kapazität, eine sehr kurze Aufladezeit, eine längere Lebensdauer und auch durch ihre kostengünstigere Herstellung auszeichnet. Im Juni hat man bereits einen Kooperationsvertrag mit der internationalen Energiefirma AES Corp. unterzeichnet.

Die Nano-Titanat Batterien von Altairnano sollen sich in nur 15 Minuten aufladen lassen, was Elektromobilen anschließend eine Reichweite von über 200 km erlaubt. Sofern die Aufladung nachts erfolgt, schlagen die Energiekosten dafür mit nur 3 $ zu Buche.

Im Januar 2008 gibt das Unternehmen bekannt, daß man ein 2 MW Speichersystem ausgeliefert habe, das für einen Preis von 1 Mio. $ von AES bestellt worden war. Der Energiezwischenspeicher soll im ersten Quartal 2008 an das Netz angeschlossen werden, um es einem Praxistest zu unterziehen.

Weiter mit

den verschiedenen Batterie- und Akkumulatorentypen...