TEIL C

TEIL C

SolarhÄuser und solare Bauelemente (2022 b)

Kommen wir nun zu den peripheren Informationen im Zusammenhang mit Solarhäusern und solaren Bauelementen, neuartigen Dämmmaterialien, Betonbewehrungen mit Naturfasern und ähnlichem mehr.

1300HE

Im Februar 2022 stellen die Technische Universität Delft (TU Delft) und die Firma HyET Solar Netherlands B.V. eine gemeinsam entwickelte PV-Folientechnologie vor, die für alle Arten von Oberflächen geeignet sein soll. Die Solarfolie hat einen Wirkungsgrad von 12 % und basiert auf hydriertem amorphem Silizium und nanokristallinem Silizium in einer Tandemzellenkonfiguration.

Die für Anwendungen im Wohnbereich entwickelte PowerFoil 1300HE hat eine Nennleistung von 152 W/m. Sie hat eine Breite von 1.300 mm, eine Dicke von 0,4 mm und ihr Gewicht liegt bei 0,6 kg/m2. Die Folie kann bei Betriebstemperaturen zwischen -40°C und +85°C eingesetzt werden. Da die Paneele in einem Rolle-zu-Rolle-Verfahren hergestellt werden, ermöglicht dies die Produktion von bis zu 30 m langen Modulen. Hier abgebildet sind mit der Photovoltaikfolie entwickelte Solardachziegel.

Die Forscher entwickeln bereits die nächste Generation in Form einer Dreifachkonfiguration, die den Wirkungsgrad der Module auf über 15 % steigern soll, außerdem wird am Upscaling vom Labormaßstab auf den industriellen Maßstab gearbeitet. Das australische Unternehmen Fortescue Future Industries (FFI), das im Oktober des Vorjahres einen Anteil von 60 % an der HyEt Solar erworben hatte, gibt nun bekannt, daß es mit der Designstudie für eine 1 GW Powerfoil-Fabrik in Australien begonnen habe.

Ebenfalls im Februar veröffentlichen Ingenieure der University

of Pittsburgh (Pitt) um Prof. Amir Alavi gemeinsam

mit Kollegen der Johns Hopkins University, der New

Mexico State University, des Georgia Institute of

Technology, des Beijing Institute of Nanoenergy

and Nanosystems und der Pitt’s Swanson School of

Engineering die Studie ,Multifunctional Nanogenerator-Integrated

Metamaterial Concrete Systems for Smart Civil Infrastructure’.

Ausgehend davon, daß der massive Einsatz von Beton in Infrastrukturprojekten die Entwicklung einer neuen Generation von Betonmaterialien erforderlich macht, die wirtschaftlicher und umweltverträglicher sind und gleichzeitig fortschrittliche Funktionen bieten, präsentiert das Team ein Metamaterial-Verbundbeton mit Superkompressibilität und einer integrierten Energiegewinnungsfunktion, die eine Ausgangsleistung von 330 µW erreicht.

Das Metamaterial besteht aus verstärkten auxetischen Polymergittern in einer leitfähigen Zementmatrix. Der leitfähige Zement, der mit Graphitpulver angereichert ist, bildet die Elektrode, und ein mechanischer Auslöser kann eine Kontaktelektrifizierung zwischen den Schichten erzeugen. Es kann zwar nicht genug Strom erzeugt werden, um ihn in das Stromnetz einzuspeisen, aber es kann potentiell zur Überwachung von Schäden im Inneren von Betonstrukturen verwendet werden.

Physikalisch gesehen kann das Metamaterial auf die jeweiligen Bedürfnisse des Bauwerks abgestimmt werden, indem seine Flexibilität, Form und Sprödigkeit geändert wird. In Tests wird es um bis zu 15 % komprimiert, während seine strukturelle Integrität erhalten bleibt.

Vor einer Markteinführung sind jedoch noch Tests und weitere Forschungen erforderlich, um das Material gegen Umwelteinflüsse wie Feuchtigkeit und Temperaturschwankungen zu isolieren. Das Forschungsteam arbeitet zudem mit dem Pennsylvania Department of Transportation (PennDOT) zusammen, um diesen Metamaterialbeton für den Einsatz auf den Straßen des Bundesstaates zu entwickeln.

Im März berichten Forscher des Fraunhofer-Institut für Holzforschung, Wilhelm-Klauditz-Institut (WKI), der Hochschule Biberach und des Industriepartners Fabrino, daß Textilbetonteile mit einer ökologischen Naturfaserbewehrung aus Flachs ein ausreichendes Verbund- und Zugtragverhalten für den Einsatz im Bau haben. Damit könnten künftig herkömmlich bewehrte Betonbauteile ersetzt und die Umweltbilanz des Bauwesens verbessert werden.

Im Gegensatz zu synthetisch erzeugten Fasern aus Glas- oder Carbonfasern, wie sie bereits als Alternative zu einer Stahlbewehrung eingesetzt werden, haben Naturfasern den Vorteil, daß sie vielerorts verfügbar sind und zudem nachwachsen. Außerdem haben sie Vorteile beim Recyclen, der Energiebedarf bei der Herstellung ist geringer und eine textile Bewehrung ist nicht korrosionsanfällig. Dadurch läßt sich die Betondeckung auf ein Minimum von wenigen Millimetern reduzieren, im Gegensatz zu den mehreren Zentimetern bei Stahlbeton.

Zur Umsetzung stellt das Team um die Projektleiterin Jana Winkelmann mit einer Webmaschine Drehergewebe aus Flachsfasergarn her, das zur Verbesserung von Zugfestigkeit, Dauerhaftigkeit und Verbundhaftung mit einer zu über 50 % biobasierten Tränkung aus Kohlenwasserstoffen pflanzlichen Ursprungs beschichtet wird, statt dem sonst üblichen petrobasierten Epoxidharz.

Auch andere Seiten arbeiten mit der Naturfaser: So wird im April 2022 seitens der Eindhoven University of Technology (TU/e) eine mit fast 100 Sensoren ausgestattete Fußgängerbrücke eröffnet, bei welcher zur Herstellung der umweltfreundliche Flachs verwendet wurde. An dem Projekt ist ein Team aus fünf Universitäten, sieben Unternehmen und drei Gemeinden beteiligt. Von der Universität Stuttgart ist Prof. Hanaa Dahy als Architektin mit dabei.

Das Projekt, das in der niederländischen Stadt Almere angesiedelt ist, trägt den Namen Smart Circular Bridge und baut auf früheren Forschungsarbeiten der TU/e auf, bei denen die Studenten bereits im Oktober 2016 in Eindhoven eine 14 m lange Fußgänger- und Fahrradbrücke aus Hanf- und Flachsfasern installiert hatten, die den Namen Biobrücke erhielt. Auch die neue 3 m breite Brücke, die 15 m überspannt, kann von Fußgängern und Radfahrern benutzt werden und ist so ausgelegt, daß sie das Gewicht von bis zu 275 Personen auf einmal tragen kann.

Der Bauprozeß für die Hauptstruktur der Brücke unterscheidet sich dabei völlig vom Bau einer normalen Brücke: Zuerst wird das Flachs auf Polyurethanblöcke gelegt, die der Brücke ihre Grundform verleihen, dann durch ein Vakuuminfusionsverfahren alle Luft entfernt, und anschließend wird ein Harz darüber gegossen, das die gesamte Struktur zusammenhält. Zum Schluß muß das Ganze etwa einen Tag lang aushärten.

Die dekorativen Geländer der Brücke werden durch robotergestütztes Weben von Flachsfasern hergestellt und sind absichtlich kompliziert gestaltet, um die ästhetischen und technischen Möglichkeiten von Flachs zu unterstreichen. Insgesamt werden für die Brücke rund 3,2 Tonnen Flachsfasern verwendet, die zu Matten gewebt und mit einem Polyesterharz imprägniert werden, das zu 25 % auf Biomasse basiert. Dies soll bei kommenden Ausführungen auf etwa 60 % erhöht werden. Um dieses Ziel zu erreichen, werden Abfallprodukte aus der Biodieselproduktion und recycelte PET-Flaschen verwendet.

Die Sensoren können jede Verformung erfassen, und wenn ein vordefinierter Grenzwert erreicht wird, erhalten die Forscher eine Warnung. Das Besondere daran ist, daß die Daten auch auf der öffentlichen Website dashboard.smartcircularbridge.eu eingesehen werden können. Nach der Smart Circular Bridge, deren Mehrkosten 150.000 € betragen haben, sollen in den nächsten Jahren zwei weitere Brücken aus Flachs gebaut werden - eine in den Niederlanden, die andere in Deutschland. Tatsächlich umgesetzt wird im Rahmen des von 2020 bis 2023 von der EU geförderten, gleichnamigen Projekts ,Smart Circular Bridge’ allerdings dann nur noch eine Brücke in Ulm.

In diesem Kontext zur Erinnerung: Bereits im Juli 2021 war an der Universität Freiburg der aus robotisch gewickelten Flachsfasern errichtete livMatS Pavillon fertiggestellt worden (s.d.).

der Carbonaide

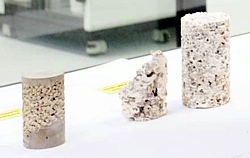

Ebenfalls im März 2022 melden die Fachblogs, daß das aus dem Forschungszentrum VTT Technical Research Centre of Finland hervorgegangene Unternehmen Carbonaide in den Boden gepreßtes CO2 zur Herstellung extrem harter Fertigbauteile nutzt, die zwar hart wie Beton sind, aber völlig ohne Zement auskommen, dessen Herstellung rund 8 % der weltweiten CO2-Emissionen verursacht. Zement ist aber wichtig, da er in Beton als Bindemittel zwischen den Zuschlagstoffen Sand und Kies fungiert.

Die neue Methode, die mit einem automatisierten Karbonatisierungs-Pilotsystem begann, das in einem Container auf dem Gelände eines Betonwerks im finnischen Hollola installierte wurde und CO2 bei atmosphärischem Druck in Betonfertigteile gebunden hat, ersetzt den Zement durch ein Gemisch aus Hochofenschlacke, Grünlauge, die bei der Zellstoffherstellung anfällt, und Bioasche, z.B. aus Heizkraftwerken, in denen Holz verfeuert wird. Die hergestellten Pflastersteine werden für eine Baustelle in der schwedischen Hauptstadt Stockholm genutzt.

Nach einer Laborphase, in der die Entwickler den Prozeß optimiert haben, wird die Carbonaide jetzt ein Betonfertigteilewerk in Hollola im großtechnischen Maßstab mit der neuen Technik ausstatten, wofür 1,8 Mio. € zur Verfügung stehen, die Lakan Betoni, Vantaa Energy, Business Finland, andere finnische Betonunternehmen sowie strategische Investoren aufgebracht haben. Hier sollen pro Tag bis zu fünf Tonnen CO2 verbraucht werden. Bis 2026 ist geplant, zehn Fabriken zur Herstellung der neuartigen Bauteile zu errichten, die pro Jahr Millionen Tonnen CO2 binden.

Eine neue Methode, um Sonnenwärme in Wänden zu speichern, wird an der Technischen Universität Kaiserslautern (TUK) verfolgt. Wie die Blogs im April melden, nutzt hier eine Arbeitsgruppe um Prof. Matthias Pahn die gebäudeeigene Baumasse als Wärmespeicher, wobei die Langzeittests der multifunktionalen Bauteile in dem extra hierfür gestalteten Small House IV im Small House Village der TUK erfolgen, um anschließend den Schritt in die bauliche Praxis zu machen.

Beton hat zwar grundsätzlich ein sehr gutes Wärmespeichervermögen, doch mit Einsatz der multifunktionalen Bauteile - aufgebaut aus einer Tragschale, einer 14 cm dicken Dämmung und einer Vorsatzschale - läßt sich die Wärme auch effizient für die Gebäudeheizung nutzen. Hierfür verlaufen in den Bauteilen dünne Rohrleitungen, ähnlich wie bei Fußbodenheizungen, um kaltes Wasser in das Bauteil zu transportieren und es erwärmt wieder zurück zum Heizsystem zu führen und die Wärme zu speichern.

Heizt sich die Wand nur um wenige Grad auf, reicht das aus, um innen eine behagliche Wärme zu erzeugen. Gekoppelt sind die Solarthermie nutzenden Bauteile mit einem regulären Heizsystem, zum Beispiel einer Fußbodenheizung mit Wärmepumpe, die einspringen kann, wenn nicht genug Sonnenwärme zur Verfügung steht. Ist zu viel Sonnenwärme verfügbar, kann diese in einem Pufferspeicher zwischengelagert werden.

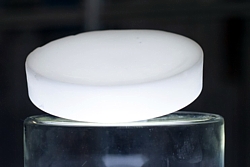

Im Mai 2022 berichtet eine Gruppe um Prof. Thomas Hahn an der Martin-Luther-Universität Halle-Wittenberg (MLU) über die Entwicklung eines neuen Dämmmaterials für die Wände von Gebäuden, das 24 Mal mehr Wärme speichert als Beton oder Gips. Es handelt sich um ein Phasenwechselmaterial (PCM), das die Wärme des Sonnenscheins aufnimmt, so daß sie nicht in die Wand und letztlich in die Innenräume gelangt. Dabei verflüssigt sich das Material.

der MLU

Das von Handwärmekissen bekannte Phasenwechselmaterial befindet sich üblicherweise in einem Kunststoffkissen. Für den Gebäudeeinsatz entwickelt das Team jedoch eine subtilere Form der Verpackung, bei welcher der eigentlich flüssige Wärmespeicher in ein Gerüst aus festem Silikat eingeschlossen ist und nicht austreten kann. Wird die darauffolgende Nacht kalt, kristallisiert und gibt die Wärme wieder ab, großenteils an die Wände, die auf diese Art wie eine Heizung wirken.

Für die Herstellung werden vor allem umweltverträgliche und ungefährliche Fettsäuren eingesetzt, wie sie in Seifen und Cremes vorkommen. Die verwendeten Zusätze, die dem Material seine Festigkeit und erhöhte Wärmeleitfähigkeit verleihen, können aus Reishülsen gewonnen werden. Die Produktion findet bislang allerdings nur in kleinen Mengen im Labor statt.

Das Herstellungsverfahren wurde bereits zum Patent angemeldet - und die Arbeit der Forscher zudem mehrfach ausgezeichnet: 2019 erhielt das Team den Hugo-Junkers-Preis des Landes Sachsen-Anhalt und 2020 den Clusterpreis Automotive des IQ Innovationspreises Mitteldeutschland. Die aktuelle Studie trägt den Titel ,Influence of surfactants and organic polymers on monolithic shape-stabilized phase change materials synthesized via sol-gel route’.

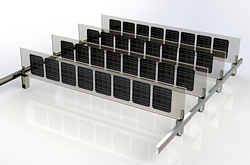

Ebenfalls im Mai gibt das norwegische Start-Up Over Easy Solar AS auf der Messe Smarter E in München die Markteinführung eines vertikalen PV-Systems bekannt, das speziell für begrünte Dächer entwickelt wurde. Es basiert auf bifazialen Heterojunction-Solarzellen mit einem Wirkungsgrad von 22 %.

Das System mit der Bezeichnung HM-1 QUATTRO-220S, das sich leicht auf bestehenden Gründächern nachrüsten läßt, schafft einen Abstand von 10 cm zwischen dem Dach und der Unterkante der Solarmodule, was für den Großteil der Pflanzen ausreichend ist. Jede Einheit, die aus einem Montagesystem aus Aluminium und Solarmodulen in einem einzigen, vormontierten Stück besteht, mißt 160 x 151 x 35 cm und wiegt 24,5 kg, wodurch die Dachlast nur 10 kg/m2 beträgt. Die Montage erfordert zudem keine oder nur sehr wenig Befestigung oder Ballast.

Das System wird mit einer 12-jährigen Produkt- und einer 25-jährigen Leistungsgarantie verkauft, die auch das Montagesystem umfaßt. Die Firma will ihre Systeme ab diesem Jahr in Europa verkaufen, wobei der Schwerpunkt auf Skandinavien und Nordeuropa liegt.

Eine dritte Meldung im Mai betrifft einen neuen Biozement, der von einem Team der Nanyang Technological University (NTU) in Singapur um Prof. Chu Jian und Yang Yang entwickelt wurde. Der Biozement besteht aus zwei Hauptbestandteilen: Harnstoff, der aus dem Urin von Säugetieren wie Menschen, Kühen oder Schweinen gewonnen wird, sowie Industriekarbidschlamm, der als Nebenprodukt bei der Herstellung von Acetylengas anfällt.

der NTU

Bei der Herstellung wird zunächst der Schlamm mit einer Säure behandelt, wodurch er lösliches Kalzium produziert. Der Harnstoff wird dann zu diesem Kalzium hinzugefügt, wodurch eine sogenannte Zementierungslösung entsteht, der anschließend spezielle Bakterien zugesetzt werden, die den Harnstoff zu Karbonat-Ionen abbauen. In einem Prozeß, der als ,mikrobiell induzierte Kalzitausfällung’ bezeichnet wird, reagieren diese Karbonationen mit den löslichen Kalziumionen und bilden hartes, festes Kalziumkarbonat.

Wenn das Gemisch während dieser Reaktion mit Sand oder Erde vermischt wird, bindet das Kalziumkarbonat die Sand-/Bodenteilchen aneinander und füllt die Zwischenräume aus. Das Ergebnis ist ein fester Materialblock, der resistent gegen das Eindringen von Wasser ist und die gleiche Farbe wie der ursprüngliche Sand oder Boden hat. Darüber hinaus findet der gesamte Herstellungsprozeß bei Raumtemperatur statt.

Mögliche Anwendungen für den Biozement sind die Verstärkung des Bodens auf Baustellen, die Verringerung der Erosion von Stränden (durch Bildung einer harten Kruste auf dem Sand) und der Bau von Süßwasserreservoirs. Das Material wurde auch schon zum Füllen von Rissen und zum Wiederaufbau von Teilen beschädigter Steinmonumente verwendet. Der Artikel über die Forschungsarbeiten ist unter dem Titel ,Utilization of carbide sludge and urine for sustainable biocement production’ im Netz einsehbar.

Unternehmen, die sich mit bereits Biozement-Produkten befassen, sind

z.B. die 2012 gegründete Firma StoneCycling (später:

FRONT) in Amsterdam, die ihre WasteBasedBricks mittels

einer biologischen Verfestigungsmethode, bei der Bakterien eingesetzt

werden, zu 100 % aus Bau- und Abbruchabfällen herstellt - sowie

die im gleichen Jahr entstandene Biomason Inc. in

Durham, North Carolina, die ein Verfahrens zur ,Züchtung’ von Ziegeln

und Fliesen mit Bakterien entwickelt hat, um herkömmlichen Zement

zu ersetzen.

Auf der Weltleitmesse IFAT München 2022 Mitte des Jahres

wird ein weiterer neuartiger Beton vorgestellt, bei dem diesmal Geopolymere den

Zement ersetzen. Der next.beton genannte Baustoff

wird bereits von den drei Beton-Spezialisten Berding Beton, Finger

Baustoffe und der Röser Unternehmensgruppe genutzt, um daraus Kanalsysteme

herzustellen.

Bei der Herstellung sollen bis zu 70 % weniger CO2-Emissionen entstehen, außerdem soll next.beton resistenter gegen chemische Angriffe sein, da er kein Kalk enthält. Eine bauaufsichtliche Zulassung wird noch für dieses Jahr erwartet. Inwieweit das Material auch für andere Anwendungen geeignet ist, wird sich zeigen.

In diesem Zusammenhang soll auch auf die bereits im Februar vorgestellte

Arbeit von Prof. Michael S. Strano und seinem

Team am Massachusetts Institute of Technology (MIT)

verwiesen werden, sich ebenfalls dem Thema Polymere widmet (,Irreversible

synthesis of an ultrastrong two-dimensional polymeric material’).

Ihr neues, bereits zum Patent angemeldete Polymerisationsverfahren

führt zu einer aus Melamin hergestellten zweidimensionalen Folie,

einem sogenannten Polyaramid.

Unter den richtigen Bedingungen können diese Monomerbausteine in zwei Dimensionen wachsen und Scheiben bilden. Diese Scheiben stapeln sich übereinander und werden durch Wasserstoffbrückenbindungen zwischen den Schichten zusammengehalten, was die Struktur sehr stabil und fest macht. Die Eigenschaften des neuen Materials sind vielversprechend. Der Elastizitätskoeffizient ist vier- bis sechsmal höher als der von kugelsicherem Glas – er sagt aus, wie viel Kraft erforderlich ist, um ein Material zu verformen.

Noch schwerer ist es, das Material zu brechen, denn dafür würde etwa doppelt so viel Kraft benötigt wie bei Stahl. Dabei ist das neue Polymer deutlich leichter – die Dichte von Stahl ist ungefähr sechsmal so hoch. Gleichzeitig ist es undurchlässig für Gase. Zu den möglichen Anwendungsgebieten gehören ultradünne Beschichtungen, die das Eindringen von Wasser oder Gasen vollständig verhindern - aber auch der Einsatz als Baumaterial für Brücken.

Im September wird über ein Gemeinschaftsprojekt der Universitäten

Trier, Luxemburg, Lothringen und Lüttich berichtet,

bei dem im Rahmen des Interreg-Projekts CO2REDRES (,Behandlung

von Sekundärrohstoffen zur Reduzierung von CO2-Emissionen

in der Bauindustrie’) insgesamt 18

Partner aus dem Dreiländereck Deutschland, Luxemburg, Frankreich

und Belgien zusammenarbeiten, um mit einem Budget von rund 1,2 Mio.

€ ein neuartiges und nachhaltiges Bindemittel für Betonmischungen zu

entwickeln, das aber aus mineralischen Industrieabfällen und Nebenprodukten

aus dieser Region bestehen muß, wie z.B. Kieswäscheschlämmen oder

Stäuben aus der Quarzgewinnung.

Das Luxemburger Team beschäftigt sich damit, konventionell genutzten Portlandzement in Teilen durch alternative Materialien zu ersetzen. Dies gelingt zum Beispiel, indem 20% des Zements durch gebrannten Ton ersetzt wird, der beim Kiesabbau in der Eifel entsteht. Die Mischung weist sogar eine höhere Festigkeit auf, gleichzeitig reduziert sich der Einsatz von Energie.

Das Team der Universität Trier versucht wiederum, komplett auf den Einsatz von Portlandzement zu verzichten und untersucht stattdessen Geopolymerzemente aus CO2-freien Alternativmaterialien wie gebrannten Tonmineralen, die sich durch Hinzufügung einer Lauge als neue Bindemittel aktivieren lassen.

Unter Leitung der Professoren Andreas Laubach und Tim Göckel der Hochschule Koblenz wird im Oktober der bislang weltweit einzige Prototyp einer hybrid konstruierten ,Brücke’ in Holz-Granit-Verbundbauweise vorgestellt, die im Rahmen des im Januar 2021 begonnenen und vom Bundesbildungsministeriums (BMBF) über die Dauer von vier Jahren geförderten Projekt Hybridkonstruktionen in Holz-Granit-Verbundbauweise (HGV) entstanden ist.

Verbundträger

Für dieses Forschungsprojekt hatte das BMFB eine Summe von 416.289 € zur Verfügung gestellt, die von den kooperierenden Unternehmen Kusser Granitwerke GmbH, Schaffitzel Holzindustrie GmbH + Co. KG und dem Ingenieurbüro Miebach mit Geld- und Sachmitteln in Höhe von insgesamt 100.000 € aufgestockt wurden.

Das über 6 m lange Objekt, das seinen Platz im Außenbereich der Mensa findet und von den Studenten gern als Stehtisch genutzt wird, ist nachhaltiger und langlebiger als jede Betonbrücke. Durch den Einsatz des Holzes als leistungsstarkes Element im Biegezugbereich läßt sich das Eigengewicht der Gesamtkonstruktion erheblich reduzieren. Gleichzeitig übernimmt der, der auch Einwirkungen wie Streusalz gegenüber unempfindlich ist, den erforderlichen Witterungsschutz für das Holz.

Im Verlauf des Projekts entstehen verschiedene studentische Forschungs- und Abschlußarbeiten, darunter zwei Promotionen der Projektmitarbeiter Florian Walgenbach-Albat und Paul Dreifke zum Thema ,Technologie der Schubverbundfugen von Holz-Naturstein-Verbundkonstruktionen’ bzw. ,Berechnung von Holz-Beton-Verbundträgern unter Berücksichtigung des mehrdimensionalen Tragverhaltens’.

Und auch bei der Umsetzung ist bereits ein Erfolg zu vermelden: Eine Kommune in Bayern hat bei einem der Kooperationsunternehmen bereits zwei Fußgängerbrücken mit einer Spannweite von jeweils 25 m bestellt.

Zum Abschluß der Jahresübersicht sind noch einige Entwicklungen im Bereich der Baumaterialien und Architekturkonzepte zu erwähnen, die für andere Himmelskörper gedacht sind.

von Kumar

Wie im April 2022 bekannt wird, arbeiten auch indische

Forscher an Baumaterialien zur Errichtung menschlicher Siedlungen

auf dem Mars. So haben Prof. Aloke Kumar und ein

Team von Forschern des Indian Institute of Science (IISc) der Bangalore

University und der indischen Raumfahrtorganisation ISRO eine

Technik entwickelt, mit der sich aus Marsboden Ziegelsteine herstellen

lassen.

Hierzu werden Harnstoff, der Lebensmittelzusatzstoff Guarkernmehl sowie Nickelchlorid mit simuliertem Marsboden vermischt und das Bakterium Sporosarcina pasteurii hinzugegeben. Wird die dickflüssige Masse dann in Formen gegossen, wandeln die Mikroorganismen binnen weniger Tage die Inhaltsstoffe in Kalziumkarbonat um und sondern Biopolymere ab. Die Bakterien dringen in die Poren ein und verwenden ihre eigenen Proteine, um die Partikel miteinander zu verbinden, so daß die Poren geschlossen werden. Das erhöht die Festigkeit.

Mit einer ähnlichen Technik hatte das Team schon zuvor Ziegel aus nachgemachten Mondmineralien hergestellt. Sie einfach auf Marsverhältnisse zu übertragen, erwies sich allerdings als unmöglich, da der Marsboden viel Eisen enthält, was für Organismen toxisch ist. Nachdem die Bakterien am Anfang überhaupt nicht wuchsen, gelang es erst durch die Zugabe von Nickelchlorid, den Boden für die Bakterien verträglich zu machen.

Zum Testen des Verfahrens bauen die Forscher einen Martian AtmospheRe Simulator (MARS), der die Marsatmosphhäre simuliert, die 100 Mal dünner ist als die irdische und 95 % CO2 enthält. Der Artikel ,Microbial induced calcite precipitation can consolidate martian and lunar regolith simulants’ ist im Netz einsehbar.

Ebenfalls im April erscheint in den Blogs ein Wohnkonzept für den Mars, das von den türkischen Architekten und Designern Burak Celik, Naz Kaplan und Zeynep Ege Odabasi entwickelt wurde. Der Genesis v.2 genannte Prototyp ist allerdings nur ein Modell, das noch viele Fragen zum Bauen auf dem Mars offen läßt, die erst später beantwortet werden können. Da auch der Mars nur begrenzte Ressourcen hat, müssen Energieeffizienz, Materialauswahl, Abfallminimierung und andere nachhaltige Praktiken Teil eines jeden Kolonisierungsplans sein.

(Grafik)

Die Grundidee besteht darin, die Auswirkungen auf den Standort so gering wie möglich zu halten, weshalb die kreisförmigen architektonischen Strukturen in natürlichen Kratern auf dem Planeten untergebracht werden. Dabei wird ein Ringsystem verwendet, um die Strukturen zu stützen. Außerdem läßt sich die Konstruktion leicht an die Größe der Krater anpassen. Mit zwei Ringen an der Basis jeder Struktur können sie mit minimalem Aufwand verschoben oder erweitert werden, um sich an das Wachstum der Kolonie anzupassen.

Die Struktur ist auch so konzipiert, daß sie auf die Wetterbedingungen reagiert. Damit sollen natürliches Licht, Temperaturkontrolle und erneuerbare Ressourcen wie Biokraftstoff aus Algenzucht maximiert werden. Auf den Renderings sind u.a. ein weißer, futuristischer Innenraum mit einer Küche und einer Couch zu sehen, sowie ein grauer Gemeinschaftsbereich mit verschiedenen runden Liegeschalen.

Ende August 2022 wird im M Shed Square, einem Museum in britischen Bristol, das am historischen Hafen der Stadt liegt, der Prototyp des Martian House für die Öffentlichkeit zugänglich gemacht, die nun bis Mitte Oktober die Gelegenheit hat, im Inneren des Marshauses eine Reihe von Workshops und Treffen zu besuchen. Es handelt sich um das erste Marshaus, für das eine Baugenehmigung erteilt wurde.

(Grafik)

Die Idee zu dem Objekt, das den Eindruck eines futuristischen Filmsets aus den 1970er Jahren macht, hatten die Künstlerinnen Ella Good und Nicki Kent bereits 2015, es dauerte jedoch ein paar Jahre, bis sie auch die Personen trafen, die die Umsetzung des Projekts ,Building a Martian House’ möglich machten. Dabei handelte es sich um Hugh Giles Keyworth Broughton und seine Firma Hugh Broughton Architects, die auf Lebensräume und Forschungsstationen für entlegene Orte wie die Antarktis spezialisiert ist.

Für den Bau arbeitet das Unternehmen mit dem Designbüro Pearce+, dem Buro Happold, Hydrock und Prof. Lucy Berthoud, Robert Myhill und Prof. James Norman von der Abteilung für Luft- und Raumfahrt der University of Bristol sowie mit Fachleuten aus der Baubranche zusammen. Immerhin muß das Haus den Umweltbedingungen auf dem Mars mit Durchschnittstemperaturen von -63°C und der Belastung durch Strahlung standhalten.

Das zweistöckige Martian House mit einer Wohnfläche von 53 m2 besitzt eine Fassade aus einer goldbeschichteten Folie, ist aufblasbar und kann leicht von einem Ort zum anderen bewegt werden. Der Prototyp in Bristol wird mit Luft gefüllt, damit er wiederverwendet werden kann, aber auf dem Mars würde er mit Marsbeton aus Regolith und dem unter der Oberfläche befindlichen Wasser gefüllt werden, um Schutz vor der Strahlung zu bieten. Die untere Etage, die sich im Untergrund befindet und im vorliegenden Fall durch einen eckigen, tragenden Bau symbolisiert wird, soll die Lavaröhren nutzen, die unter der Oberfläche des Planeten verlaufen.

in Bristol

Das Innere des Marshauses, das auch eine verglaste Fassade hat, ist in verschiedene Bereiche unterteilt, wie z.B. zwei kleine Schlafnischen, einen Kontrollraum und ein Badezimmer samt Dusche und Toilette mit minimalem Wasserverbrauch, die von Duravit entworfenen wurde, dem Preisträger des NASA-Wettbewerbs Lunar Loo. Außerdem gibt es ein hydroponisches Wohnzimmer, in dem die Astronauten und Forscher Lebensmittel anbauen und sich entspannen können. Solarzellen dienen als Energiequelle für das Haus.

Der Prototyp ist allerdings noch nicht fertig und bildet im Moment nur eine Hülle, die Platz für kleine Forschungsgruppen bietet. Damit das Martian House eines Tages Wirklichkeit wird, müssen noch viele Details geklärt werden.

Eine besondere Form der solaren Architektur bilden die Solarsiedlungen, die als nächstes vorgestellt werden. Anschließend folgen die Beschreibungen von Heliostaten als Tageslicht-Systeme sowie verschiedener weiterer solarer Nutzungsformen.

Weiter mit den Solarsiedlungen ...