Buch der Synergie

| Blättern |

TEIL C

TEIL C

ENERGIESPEICHERN

Die verschiedenen Batterie- und Akkumulatorentypen (XVI)

Schwefel-Kohlenstoff-Batterie

Im März 2013 berichten Forscher

an der University of Cambridge über einen neu entwickeln

Verbundstoff aus Schwefel und nanostrukturiertem

Kohlenstoff, aus dem Batteriekathoden mit einer sehr viel

höheren Speicherdichte als die herkömmlicher Batterien hergestellt

werden können, und dies auch viel günstiger, da Schwefel nur ein Bruchteil

davon kostet, was für andere Materialien gezahlt werden muß.

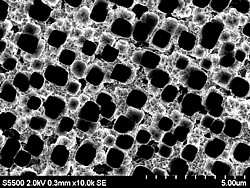

Kohlenstoff-Nanoröhrchen

und Schwefel

Im Vergleich zu den gegenwärtigen Lithium-Ionen-Batterien verwendeten Materialien erreichen die Kohlenstoff-Schwefel-Elektroden die doppelte Energiedichte pro Gewichtseinheit. Problematisch ist dagegen noch die kurze Lebensdauer, die in der Regel unter 80 Lade/Entlade-Zyklen liegt.

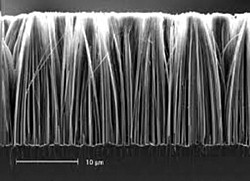

Hergestellt werden die Elektroden durch das Heranwachsen eines ,Waldes’ aus hochwertigen Kohlenstoff-Nanoröhren auf einer Metallschaum-Schicht. Der Wald bietet eine ausgezeichnete elektrische Leitfähigkeit und dient als dreidimensionales Gerüst, in das der Schwefel hineingespritzt wird, um die Kathode zu bilden. Der Schwefel wird in dem Gerüst in Form kleiner Teilchen gefangen, welche die Elektronen speichern. Die Porenstruktur des Metallschaums, verbunden mit den dicht gepackten vertikalen Nanoröhren, bildet ein Labyrinth mit einer sehr großen Oberfläche für die Speicherung von Elektrodenmaterial.

Die Entwicklung ist das Ergebnis einer Zusammenarbeit zwischen den Gruppen von Prof. John Robertson von der Fakultät für Maschinenbau und Dr. Vasant Kumar von der Abteilung für Materialwissenschaften und Metallurgie.

Dr. Can Zhang, Postdoktorand in der Gruppe von Prof. Robertson, hat zusammen mit zwei weiteren Doktoranden in Cambridge bereits im Juni 2012 die Firma CamBattery Ltd. gegründet, um die neue Technologie zu kommerzialisieren. Bei der Cambridge University Entrepreneurs Competition wird das Unternehmen zum Technologie-Start-up des Jahres 2012 gekürt. In den nächsten zwei Jahren will das Team eine erste Roll-to-Roll-Maschine bauen, um das Kathodenmaterial kontinuierlich produzieren zu können und das Produkt an große Batteriehersteller zu verkaufen.

Interessanterweise wurde schon im April 2012 über

ein Projekt berichtet, bei dem ein Team um Prof. Thomas Bein von der Ludwig-Maximilians-Universität

München und Linda Nazar von der kanadischen Waterloo

University ebenfalls eine Schwefel-Kohlenstoff-Elektrode zum

Einsatz bringen – allerdings zusammen mit einer Lithium-Elektrode in

einem Lithium-Schwefel-Akku (s.d.).

Shape-Shifter-Batterie

Hier geht es nicht direkt um die Energiespeicherung,

obwohl sie ein willkommener Nebeneffekt ist – sondern um eine synergetische

Nutzung der mechanischen Kräfte, die innerhalb von Batterien

wirken. Ein alter Traum von Ingenieuren im Flugzeug- und Hubschrauber-Bau

sind nämlich Tragflächen und Rotorblätter, die aus Stoffen bestehen,

deren Form sich mittels elektrischer Impulse verändern läßt.

Solch eine Shape-Shifter-Funktion könnte es beispielsweise ermöglichen ein Problem zu lösen, das den Hubschrauberbau schon lange stört: Die Fluggeräte sind für zwei diametral verschiedene Dinge ausgelegt, den Schwebe- und den Bewegungszustand, was dazu führt, daß sie beides nicht besonders gut können. Wenn man die Form der Rotoren im Flug nun verändern könnte, ließen sich beide Funktionen optimieren. Auch im Flugzeugbau könnte die Veränderung der Flügelform im Flug das Flugverhalten, die Reichweite und Treibstoffeffizienz entsprechende Luftfahrzeuge deutlich verbessern.

Die bisherigen Arbeiten auf dem Gebiet von Batterien mit Shape-Shifter-Funktion basierten zumeist auf dem piezoelektrischen Effekt, bei dem sich das Material aufgrund eines elektrischen Impulses verformt. Da Forscher am MIT um Prof. Yet-Ming Chiang jedoch davon ausgehen, daß sich die Piezo-Technik nicht für ‚Heavy Duty’-Anwendungen im Luftfahrzeugbau eignet, verfolgen sie ab dem Jahr 2005 einen neuen Ansatz, der auf dem (eigentlich negativen) Phänomen basiert, daß Batterien auf längere Sicht ihren Geist aufgeben.

Wird eine Batterie geladen, bewegen sich die Ionen von einer Elektrode zu anderen, was dazu führt, daß sich das Elektrodenmaterial ausdehnt. Entlädt sich die Batterie wieder, zieht es sich erneut zusammen. Diese Tatsache führt dazu, daß sich die innere Struktur einer Batterie langsam auseinander bricht und sich auflöst. Die Forscher suchen daher nach Materialien, die diesen Effekt nicht kennen.

Als man jedoch durchrechnet, wie viel mechanische Energie der Ausdehnungsprozeß überhaupt freisetzt, zeigt sich, daß Batterien im Vergleich zur Piezo-Technik das Zehnfache an Energie leisten können, allerdings mit den Nachteil der geringen Geschwindigkeit. Während sich die Piezo-Technik mit mehreren Tausend Zyklen pro Sekunde bewegen kann, wird die Ausdehnung einer Batterie von der Zeit bestimmt, die das Aufladen braucht – von etwas über eine Minute bis hin zu einer Stunde.

Die Wissenschaftler des MIT wollen dies nun verbessern, indem sie die erforderliche Zeit reduzieren, die es dauert, eine Batterie aufzuladen. Außerdem arbeiten sie an einem Design physisch stärkerer Batterien, welche die mechanische Energie der Elektroden besser nutzen können. Für Demonstrationsmodelle, die man bereits Anfang nächsten Jahres fertigstellen will, sollen bereits existierende, kommerziell erhältliche Batterien ausreichend sein.

Das Endziel ist der Einbau einer ganzen Reihe von Batterien in ein Rotorblatt, das dann selektiv ‚gemorpht’ werden kann. Andere Einsatzmöglichkeiten des Batterie-basierten Formwandlers sind Solarzellen, die sich aktiv nach der Sonne wenden, oder Satelliten-Komponenten, die sich im Weltraum selbständig auseinander falten und aufrichten.

Im März 2007 ist zu erfahren, daß Chiang und sein Kollegen Steven Hall den formverändernden Charakter der Batterien praktisch nutzen und die gleichen (Batterie-)Materialien in das Modell eines Blackhawk-Hubschrauber-Rototorblattes einbauen. Bei ihren anschließenden Tests stellen sie fest, daß bereits kleine Energiemengen ausreichen, um das Blatt neu zu gestalten und den Winkel dessen Hinterkante zu verändern, wodurch es mehr Auftrieb liefert. Dies ist optimal für das Schweben, doch im Flug-Modus benötigen die Blätter nicht so viel Auftrieb. Ein Morphing-Blatt könnte hierzu dann einfach wieder in seine ursprüngliche Form zurückfinden. Nun wartet das MIT-Team auf eine Entscheidung über die weitere Finanzierung durch die DARPA.

In diesem Kontext sei angemerkt, daß Prof. Rick Lind an der University

of Florida mit seinem Team bereits seit dem Jahr 2005 kleine

ferngesteuerte Morphing-Flugzeuge baut, die sich zu einem halben Dutzend

Variationen verwandeln können. Eines faltet beispielsweise seine

Flügel zunächst in der Form eines M für den stationären, stabilen Flug.

Dann verändert es sie in 15 Sekunden in ein W, womit das Flugzeug so

wendig wird, daß es fast auf dem Fleck drehen kann.

Welche Technologie dabei eingesetzt wird, ist nicht zu erfahren. Es ist jedoch naheliegend, daß diese Forschungen von der US-Air Force finanziert werden, die sich ferngelenkte Flugzeuge wünscht, die wie Falken durch Städte sausen.

Daneben gibt es noch diverse weitere Ansätze, die allerdings nicht direkt mit Batterie-Technologien zu tun haben und deshalb hier nicht weiter verfolgt werden.

Silber-Vanadium-Oxid-Batterie

Silber-Vanadium-Oxid (SVO, chemisch

AG2V4O11)

wird bereits 1984 von Keister et al als Kathodenmaterial

für die Batterien implantierbarer Herz-Defibrillatoren vorgeschlagen,

da es über die gesamte Laufzeit einen bedarfsgerechten hohen Strom

bei relativ konstanter Spannung liefern kann. Um dieses Material herzustellen,

wird typischerweise ein Keramikverfahren verwendet, welches das Mahlen

und Vermischen von Silberoxid oder Silbernitrat mit einer hochgiftigen

Vanadiumform, meist Vanadiumpentoxid, beinhaltet.

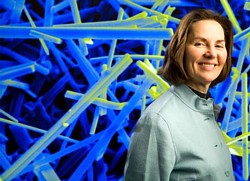

Einer der bekanntesten Hersteller von SVO ist die Lorad Chemical Corp. in St. Petersburg, Florida, von der auch die Abbildung der hochkristallinen, nadelartigen Mikrostrukturen mit einer Dicke von 1 – 2 Mikron kommt.

Aus den 1990er Jahren stammen auch die ersten Patente der Firma Medtronic Inc. aus Minneapolis, Minnesota, bei denen es um Zellen aus Lithium/Silber-Vanadium-Oxid (LI/SVO) geht, die ebenfalls seit bereits 1980 in der Entwicklung sind und eine Selbstentladung von weniger als 2 % pro Jahr zeigen.

Schon in diesen Patenten begegnet uns die Wissenschaftlerin Esther Sans Takeuchi, die ab 1984 jahrzehntelang bei der Firma Greatbatch Inc. in Clarence, New York, arbeitet und dort auch die Li/SVO-Batterie erfindet, welche zum ersten Mal 1987 implantiert wird. Dieser Akku-Typ besteht aus einer Lithiumanode, einem flüssigen organischen Elektrolyten, einer Kathode aus leitfähigen Additiven, einem Bindemittel sowie Silber-Vanadium-Oxid, einer Vanadium-Oxid-Bronze, die durch die thermische Zersetzung von Vanadiumoxid und Silbernitrat hergestellt wird.

Das genannte Unternehmen ist im Jahr 1970 von Wilson Greatbatch als Ltd. gegründet worden, dem Miterfinder der ersten erfolgreich implantierten Herzschrittmacher im Jahre 1962, um langlebige Primärbatterien zum Betrieb der lebensrettenden Geräte zu entwickeln. 1997 erfolgt die Umwandlung in die Wilson Greatbatch Technologies Inc. (WTG), die im Laufe der Folgejahre mehrere andere Firmen schluckt, darunter im März 2004 auch die NanoGram Devices Corp. (NDC) - und 2005 entsteht dann die heutige Greatbatch Inc.

Die erwähnte Firma NDC ist eine Ausgründung der kalifornischen NanoGram Corp. Vom Januar 2003, über die ich ausführlich unter Solarzellen/Monokristallines Silizium berichte (s.d.). Die NDC beschäftigte sich mit Batterien für medizinisches Gerät und entwickelte ein besonders flexibles Verfahren für Metallmatrix-Oxide, das damit ideal für neue Kathodenmaterialien war, weshalb sie Greatbatch auch 45 Mio. $ Wert war.

Etwa um 2004 wird erstmals auch die Variante Silber-Vanadium-Oxid-Fluorid (SVOF) technisch umgesetzt.

Im Februar 2007 gibt die Greatbatch Inc. die Qualifizierung des ersten Nano Silber-Vanadium-Oxid (nanoSVO) Akku-Modells für den Einsatz in der nächsten Generation implantierbarer medizinischer Geräte bekannt.

Nach 22 Jahren wagt Esther Sans Takeuchi 2008 den Sprung aus der Industrie in die Wissenschaft und übernimmt eine Professur an der University at Buffalo. Ab 2010 finanziert die New York State Energy Research and Development Authority ein neues Projekt, bei dem sich Esther gemeinsam mit ihrem Ehemann Kenneth J. Takeuchi, Professor an der State University of New York, mit der Entwicklung neuer, kostengünstiger Materialien für wiederaufladbare Batterien im Netzmaßstab beschäftigt.

Eine aktuelle Veröffentlichung vom Oktober 2013 trägt den Titel ,Silver vanadium oxide and silver vanadium phosphorous oxide dissolution kinetics: a mechanistic study with possible impact on future ICD battery lifetimes’.

Die häufig und hoch ausgezeichnete E. S. Takeuchi, Tochter lettischer Einwanderer, hält inzwischen über 150 US-Patente, mehr als jede andere Frau in den Vereinigten Staaten.

Siliziumbasierte

Batterien

Silizium-Batterie

Unter dem Begriff Silizium-Batterie beschreibe

ich den Einsatz dieses Materials als Anode bei Lithium-Ionen-Batterien.

Die Silizium-Technologie wird hier separat aufgeführt, weil sie von

besonderer Wichtigkeit ist. Die Kapazität der Li-Io-Batterien

wird durch die Menge an Lithium begrenzt, welches in den Elektroden

gespeichert werden kann. Graphit-Anoden benötigen sechs Kohlenstoff-Atome,

um nur ein einziges Lithium-Ion zu speichern. Elektroden, die Metalle

und Halbmetalle wie Zinn oder Silizium enthalten, können durch Bildung

von Legierungen wesentlich mehr Lithium-Ionen speichern.

(Grafik)

Silizium, das zweithäufigste Element in der Erdkruste, kann bei Raumtemperatur 3,75 Lithium-Atome pro Silizium-Atom aufnehmen, was zu einer theoretischen Maximalkapazität von 3.579 mAh/g führt.

Es ist auch schon früh bekannt, daß die in den Elektrofahrzeugen verwendeten Lithium-Ionen-Batterien mindestens dreimal mehr Energie speichern könnten, wenn die aus Grafit hergestellte, übliche Anode statt dessen aus Silizium bestünde.

Daß bislang dennoch kein Silizium verwendet wird, liegt an der Eigenheit des Halbleitermaterials, sich beim Laden und Entladen der Batterie auszudehnen beziehungsweise zu schrumpfen. Dabei vervierfacht sich das ursprüngliche Volumen des spröden Halbleitermaterials, wodurch sich schon nach wenigen Ladezyklen Risse zeigen, welche die Anode bald zerstören.

Im Jahr 2008 erscheinen die

ersten Meldungen, daß ein Team um die Professoren Yi Cui und Jaephil

Cho an der Stanford University in Zusammenarbeit mit

Kollegen anderer Institute sowie verschiedenen Industriepartnern Elektroden

aus Silizium-Nanoröhren entwickelt

hat, die als Anoden zehn mal mehr Energie speichern können als herkömmliche

Graphitelektroden. Ich habe darüber bereits unter Nano-Batterie berichtet

(s.d.). Und natürlich gründet Cui auch gleich ein Unternehmen namens Amprius

Inc., das sich die Rechte an den Stanford-Patenten für die

neue Anoden-Technologie lizenzieren läßt. Dazu unten mehr.

Die Nanoröhrchen können mechanische Belastungen beim Be- und Entladen erheblich besser überstehen als normale Siliziumkristalle und zeigen beeindruckende Ergebnisse, wie eine sehr hohe reversible Ladekapazität von 3.247 mA h/g und eine Coulomb-Effizienz von 89 %. Hinzu kommt, daß sich die Röhrchen mit Verfahren aus der Chip-Produktion relativ preisgünstig herstellen lassen, indem eine Aluminium-Form wiederholt in eine Silizium-haltige Lösung getaucht und zuletzt erhitzt wird. Anschließend wird das Aluminium weggeätzt.

Aus diesem Grund wird auch von dem alternativen Ansatz aus dem Vorjahr Abstand genommen, bei dem Nanodrähte zum Einsatz kamen, deren Produktionsprozeß bei Temperaturen zwischen 600°C und 900°C stattfindet, wobei gasförmiges Silizium mit einem Katalysator aus verflüssigtem Gold zum Reagieren gebracht wird und die Drähte direkt auf dem Spannungskollektor aus Stahl wachsen. Es ist nämlich völlig unklar, wie viel eine solche Anlage im industriellen Maßstab kosten würde. Außerdem bilden die Silizium-Nanodrähte zwar eine hervorragende Anode, doch es gibt noch keine Kathode, welche die entsprechend größere Ladung abgeben kann.

Für das dreidimensionale poröse Silizium, das eine Stahlanode umhüllt, werden umgehend Patentanmeldungen eingereicht, außerdem wird eine mögliche Anwendungen in der Photovoltaik untersucht. Man schätzt zu diesem Zeitpunkt, daß die neuen Silizium-Elektroden in drei Jahren marktreif sein könnten.

Im Februar 2010 folgt die Meldung, daß die Stanford-Wissenschaftler zu der Silizium-Nanoröhrchen-Anode nun auch die passende Kathode entwickelt haben, die aus einem Li2S/mesoporösen Kohlenstoffverbund besteht. Der damit vollständige und Lithium-Metall-freie Akku erreicht eine theoretische Energiedichte von 1.550 Wh/kg, was schon beträchtlich mehr als die etwa 400 Wh/kg ist, auf welche die heute erhältlichen Lithium-Ionen-Akkus kommen. Im Experiment werden immerhin schon 630 Wh/kg bezogen auf die Masse der aktiven Elektrodenmaterialien erreicht.

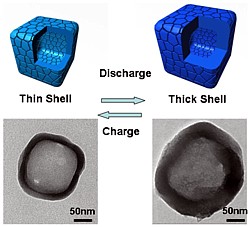

Im April 2012 wird berichtet, daß eine ausgeklügelte doppelwandige Nanostruktur inzwischen mehr als 6.000 Zyklen aushält. Der neueste Entwurf besteht aus einer doppelwandigen Silizium-Nanoröhre (Double-Walled Silicon Nanotubes, DWSiNT), mit einem Kohlenstoff-Kern, der mit einer dünnen Schicht aus Siliziumoxid beschichtet ist, einem sehr harten keramischen Material. Diese starke äußere Schicht verhindert, daß sich die Außenwand der Nanoröhre ausdehnt, so daß sie intakt bleibt. Stattdessen quillt das Silizium harmlos in das hohle Innere.

![]()

nach (b) der Lithiierung

Auf dem Transmissionselektronenmikroskop-Bild einer einzelnen DWSiNT kann man die Situation vor (a) und nach (b) der Lithiierung erkennen und sehen, wie sich die Schlauchwand nach innen erweitert, während der Außendurchmesser des Röhrchens konstant bleibt. Auch darüber habe ich unter Nano-Batterie schon berichtet (s.d. April 2012).

Bereits im Oktober 2009 ist

zu erfahren, daß auch Forscher des Instituts für Chemische Technologie

von Materialien der TU Graz um Stefan Koller im Rahmen

des EU-Projekts ,NanoPoliBat’ ein

neues Verfahren entwickelt haben, das Silizium für Lithium-Ionen-Batterien

nutzbar macht. Die österreichischen Batterieforscher setzen dabei auf

ein siliziumhaltiges Gel, das in Form einer nur wenige Nanometer dicken

Schicht auf Graphit als Elektroden-Trägermaterial aufgebracht wird.

Dabei wirkt das Graphit als Puffer, um die großen Volumenänderungen

des Siliziums bei der Ionen-Aufnahme und -abgabe abzufedern.

Das neue Material soll damit bei unveränderter Lebensdauer mehr als die doppelte Menge an Lithium-Ionen speichern können. Gemeinsam mit dem Kooperationspartner VARTA Micro Innovation GmbH (deren gleichzeitiger Geschäftsführer Koller ist) reichen die Forscher das entsprechende Patent ein. Eine Herausforderung bleibt jedoch die schlechte Speicherdichte der Materialien in der Gegenelektrode.

Nachdem sich der bereits emeritierte Prof.

Mino Green ab dem Jahr 2004 unter der Leitung von

Dr. Paul Atherton mit Arbeiten zur Nachweis des Konzeptes besser funktionierender

Silizium-Anoden beschäftigt, wird im Februar 2006 von

Imperial Innovations die Firma Nexeon Ltd. mit Sitz

in Abingdon, Oxfordshire, gegründet - als Spin-off der Fakultät für

Elektrotechnik am Imperial College London, an welcher Green seine Aktivitäten

verfolgt. Laut eigener Aussage wurde er durch einem Vortrag von J.

O. Besenhard im Jahr 1999 dazu

inspiriert, das später NEX-1 genannte Silizium zu entwickeln.

Nexeon patentierte Anoden aus strukturiertem Silizium ermöglichen im Gegensatz zu Kohlenstoff das Erreichen einer deutlich höheren Li-Io-Akku-Kapazität, was leichtere Batterien mit mehr Leistung und längerer Lebensdauer verspricht. Die gravimetrische Kapazität pro Gramm liegt fast um das Zehnfache höher als bei Kohlenstoff. In Kombination mit einer Standard-Kathode soll sich die Zellenkapazität damit um 30 – 40 % erhöhen. Als Beispiel sei hier eines der ersten Patente aus dem Jahr 2004 genannt (WO-Nr. 2004042851).

Im April 2006 investieren Dr. Paul Atherton und Imperial Innovations die ersten 500.000 £ in das neue Unternehmen, in dem daraufhin Dr. Atherton zum Executive Chairman wird. Im Juli 2007 kann sich Nexeon Investitionskapital in Höhe von 4,25 Mio. £ sichern, von denen 1,95 Mio. £ von Imperial Innovations stammen, während die Firma weiter an der Leistungssteigerung ihrer Technologie arbeitet. Und schon im September beginnt die Hochskalierungs- und Demonstrationsphase, sowie der Umzug in die ehemalige Anlage der AEA Technology Battery Research & Development in der Nähe von Oxford.

Hier wird im Februar 2009 eine voll funktionsfähige Pilotanlage in Betrieb genommen, die mehr als 1 kg Material pro Tag produziert, was die Herstellung von ca. 500 Zellen mit der neuen Silizium-basierten Anode erlaubt. Diese werden als Muster an potentielle Kunden verteilt.

Im selben Monat können in einer Finanzierungsrunde B weitere 10 Mio. £ eingeworben werden. Diesmal stammt ein Anteil von 4 Mio. £ von Imperial Innovations, während Invesco Perpetual 5 Mio. £, und PUK Ventures 1 Mio. £ beisteuern. Nun sucht Nexeon Unternehmen, denen es seine strukturierten Silizium-Anodenmaterialien lizenzieren kann.

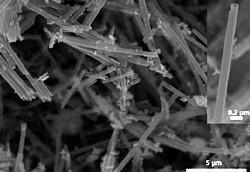

Nexeon entwickelt derweil eine Reihe von Materialien mit unterschiedlichen Morphologien und Kapazitäten. Das erste kommerziell erhältliche Material hat eine Kapazität bis zu 1.000 mAh/g (auf der Abb. links). Als Anwendungsbeispiel wird aufgeführt, daß 2,6 g des strukturierten Siliziums der ersten Generation rund 10 g Graphitanodenmaterial bei den kommerziellen 2.600 mAh Zellen ersetzen kann. Das optimierte Material der zweiten Generation erreicht sogar Kapazitäten von bis zu 3.600 mAh/g (auf der Abb. rechts).

![]()

von Nexeon

Die derzeit in Zellen verwendete Graphit kann durch die Nexeon-Materialien ersetzt werden und in Kombination mit herkömmlichen Polymerbindern und Stromsammlern in einem Standard-Akku-Herstellungsprozeß verwendet werden.

Im März 2010 erreichen die Nexeon-Zellen mit einer Kapazität von 1.200m Ah/g ohne nennenswerte Degration 500 vollständige Lade/Entladezyklen; im Juli erfolgt der Umzug der Firma in eine neue Anlage in Milton Park, Oxfordshire, wo eine zweite Pilotanlage mit höherer Produktionskapazität in Betrieb genommen wird; und im Dezember kann das Unternehmen stolz verkünden, daß es nun Li-Io-Batteriezellen mit der mit 3,2 Ah weltweit höchsten Kapazität in ihrer Größe produziert.

Weitere 40 £ Mio. kann sich Nexeon im August 2011 in einer Finanzierungsrunde C sichern (darunter 15 £ Mio. von Imperial Innovations), worauf die Absicht verkündet wird, alsbald eine Produktionsstätte für jährlich 250 Tonnen etablieren zu wollen. Im Dezember beginnt die Zusammenarbeit mit einem nicht genannten, führenden Automobilzulieferer, um die Technologie des Unternehmens mit Blick auf Elektrofahrzeug-Anwendungen zu optimieren.

Im Juni 2012 wird eine zweite Geheimhaltungsvereinbarung unterzeichnet - diesmal mit einem globalen Unterhaltungselektronik-Partner, und im Februar 2013 bildet Nexeon eine Partnerschaft mit dem ebenfalls weltweit tätigen Chemieunternehmen Wacker, das außerdem zu einem strategischen Investor in Nexeon wird. Danach gibt es bislang keine Neuigkeiten mehr.

Auch die im Juli 2007 gegründete Firma Envia

Systems Inc. mit Hauptsitz in Newark, Kalifornien, arbeitet

an Lithium-Batterien mit hoher Energiedichte – und nutzt hierfür mit

Silizium beschichtetes Kohlenstoffnanofaser-Papier als Anode.

Die neuen Kathodenmaterialien sind speziell für Fahrzeugbatterien entwickelt

worden. Schon im Oktober 2008 bringt eine Finanzierungsrunde

A der Firma einen Betrag von 3,2 Mio. $ von den Venture Capital-Firmen

Bay Partners und Redpoint Ventures. Im September 2009 soll

eine Runde B weitere 7,7 Mio. $ in die Kasse gebracht haben, an denen

sich auch Pangaea Ventures beteiligen.

Das Unternehmen koooperiert bei der Entwicklung seiner Ultrahochleistungsbatterie-Anoden mit den Firmen Inorganic Specialists Inc., Ultramet Inc., Eagle Picher, Southeast Nonwovens und dem Edison Materials Technology Center.

Als das Department of Energy (DOE) im Oktober 2009 insgesamt 37 Energieforschungsprojekte für eine Finanzierung durch die kürzlich gegründete Advanced Research Projects Agency-Energy (ARPA-E) mit insgesamt 151 Mio. $ auswählt, ist auch Envia mit 4 Mio. $ mit dabei. In diesem Rahmen besteht eine Partnerschaft mit dem Argonne National Lab, wo die Grundlagenforschung betrieben wird und von wo die Lizenz der Technologie stammt, auf der das Geschäftsmodell der Envia basiert. Ziel sind Elektrofahrzeug-Batterien mit einer Energiedichte von 400 Wh/kg, die mit Hilfe neuartiger Nano-Silizium-Kohlenstoffverbund-Anoden sowie Mangan-reicher Schichtverbund-Kathoden mit hoher Kapazität erreicht werden sollen, die am Argonne National Laboratory erfunden worden sind. Envia soll nun den Prototyp einer nicht-Graphit-Anode entwickeln.

Das Unternehmen hat zu diesem Zeitpunkt bereits eine Prototyp-Anlage zur Zellenherstellung in Jiaxing, China, und hofft nun, bis Ende des Jahres 2010 oder Anfang 2011 eine Produktion mit einem Umfang von mindestens einer Tonne Kathodenmaterial pro Monat erreichen zu können.

Im Mai 2010 kommt Envia verstärkt in die Presse, als es Robert Stempel in den Vorstand holt, dem seine kurze Amtszeit als Vorstandschef von General Motors in den frühen 1990er Jahren in manchen Kreisen den Spitznamen ,Vater des EV-1’ eingebrachte hatte.

Im Dezember 2010 kündigt das United States Advanced Battery Consortium LLC (USABC) eine Forschungskooperation zwischen der Chrysler Group LLC, der Ford Motor Co. und der General Motors Co., an, die Entwicklung und Bewertung fortschrittlicher Batterie-Projekte zu finanzieren. Unter den fünf Firmen, die zum Teil zusätzlich durch das DOE finanziert werden, ist auch die Envia Systems, die einen Vertrag über 3,65 Mio. $ für einen Drei-Jahres-Projekt erhält, um Hochenergie-Kathodenmaterial für Fahrzeuganwendungen zu entwickeln. Diesem folgt noch ein Zuschuß von der California Energy Commission in Höhe von 1 Mio. $.

Ebenfalls viel Presse bringt im Januar 2011 die Meldung, daß General Motors mit 7 Mio. $ bei Envia einsteigt und sich die Rechte sichert, das neue Kathodenmaterialien für zukünftige GM-Fahrzeuge zu verwenden, wenn es ab 2014 geliefert werden kann. Bei dieser Finanzierungsrunde kommen von GM Ventures, Asahi Kasei, Asahi Glass, Bay Partners sowie den bisherigen Investoren insgesamt 17 Mio. $ zusammen.

Im Februar 2012 gibt Envia einen großen Durchbruch bei seiner Technologie bekannt: Die geplante Energiedichte von 400 Wh/kg sei erreicht worden – ein Weltrekord. Andere Quellen sprechen jedoch von nur 300 Wh/kg, die im Laboratorium der Firma nachgewiesen werden konnten. Dabei soll die neue Technik mit ihrer besonders Mangan-reichen Kathode in der Produktion nur 125 - 150 $/kWh kosten – was äußerst günstig ist. Nun rechnet man damit, in anderthalb Jahren mit der Produktion beginnen zu können.

Im März folgt die Meldung, daß die 400 Wh/kg durch unabhängige Tests am Naval Surface Warfare Center in Crane, Indiana, erfolgreich bestätigt werden konnten. Envia hat derweil auch eine 40 A Zelle in einem großen Format hergestellt, die speziell von Automobilherstellern genutzt werden soll.

Daß nicht alles eitel Sonnenschein ist, erweist sich allerdings im November 2013, als sich Envia zwei Klagen gegenüber sieht, die nicht nur behaupten, daß die Technologie des Unternehmens in Wirklichkeit ganz anderen Firmen gehört (ein Teil sei angeblich gestohlen, ein weiterer Teil gekauft und als eigene Entwicklung ausgegeben worden), sondern daß auch der GM-Vertrag nicht erfüllt wurde und Envia gar nicht in der Lage sei, die Batterie in ein reelles Produkt zu verwandeln. Die Vorwürfe gegen das Unternehmen und seinen Mitgründer Sujeet Kumar werden von dem ehemaligen CEO Atul Kapadia und den Führungskräften Hari Iyer und Rohit Arora vorgebracht, die auch gegen Betrug bei der Herbeiführung ihrer Beschäftigung sowie gegen ihre unrechtmäßige Kündigung klagen. Diese war in paar Monate zuvor erfolgt, nachdem der Deal mit GM geplatzt war – den Gerichtsunterlagen zufolge Envias einzige Einnahmequelle.

Was war passiert? Nun, im Februar 2012 war Envia von einem Nanotech-Startup namens NanoeXa Corp. aufgrund der Behauptung verklagt worden, daß Kumar und zwei weitere Führungskräfte im Jahr 2007 NanoeXa verlassen hätten – unter Mitnahme des geistigen Eigentums für eine Batteriekathoden-Technologie von NanoeXa. In dem zu diesem Zeitpunkt noch andauernden Gerichtsverfahren wird behauptet, daß Kumar die NanoeXa-Kathoden-Technologie als Grundlage für den Start der Envia im Jahr 2007 verwendet hätte.

Als Kapadia noch als CEO der Envia tätig war, versuchte er den Rechtsstreit zurückzuweisen, doch in der Klage, die er jetzt einreicht – im November 2013 –, erklärt er, ihm sei nach dem Verlassen Envias offenbart worden, daß Kumar tatsächlich über 99 Dateien und mehr als ein Gigabyte an vertraulichen Informationen von NanoeXa heruntergeladen habe und versucht hätte, dies zu vertuschen.

Envia holt sich schnell eine neue PR-Firma an Bord, welche die Vorwürfe in den Klagen dementiert und erklärt, daß die Behauptungen in der Beschwerde unbegründet und nichts mehr als die falschen Behauptungen von drei unzufriedenen ehemaligen Mitarbeitern sind. Auch sei es NanoeXa bislang nicht gelungen, auch nur die Spur eines Beweises für entwendete Geschäftsgeheimnisse vorzulegen.

Dummerweise belegen die Gerichtsunterlagen, daß bei der als Meilenstein gefeierten 400 Wh/kg Batterie nicht nur eine Kathoden-Technologie verwendet wurde, die möglicherweise einem anderen Unternehmen gehört, sondern auch eine fremde Anoden-Techologie zum Einsatz kam, die Envia vertraulich von dem japanischen Chemieunternehmen Shin-Etsu gekauft hatte, was Kumar allen anderen gegenüber verschwieg – auch bei der Vertragsunterzeichnung mit GM.

Als dann im Frühjahr 2013 langsam klar zu wird, daß Envia die ,Rekord-Technologie’ nicht replizieren und in ein Produkt umwandeln kann, lehnen es Samsung, LG und Asahi Kasei ab, das Unternehmen zu kaufen. Kapadia behauptet in seiner Klage, daß Kumar sogar ein gefälschtes Angebot von Samsung an die Medien verteilen wollte, um einen Bieterkrieg zu entfesseln. Dabei habe der Vorstand Kumar in seinem Handeln unterstützt – während Kapadia und die beiden anderen kurz darauf entlassen wurden. Da es Envia auch bis bis zum Sommer nicht gelingt, seine Technik funktionsfähig zu bekommen, sagt schließlich auch GM das Geschäft ab. Etwas verwunderlich ist daher, daß Envia trotzdem im September 2013 noch einen weiteren DOE-Zuschuß von etwas mehr als 3 Mio. $ erhält.

Mitte Januar 2014 beantragen die ehemaligen Führungskräfte das Zurückziehen ihrer Klage unter dem Vorbehalt, den Fall zu einem späteren Zeitpunkt erneut aufzurollen. Während Envia im Februar bekannt geben kann, gemeinsam mit der Firma All Cell Technologies als Partner eines ab Mitte des Jahres startenden 3-Jahres-Projekt der Stanford University zu agieren, das mit einem ARPA-E-Zuschuß in Höhe von 2,7 Mio. $ finanziert wird. Hierbei geht es um die Integration von Batteriesystemen in eine Fahrzeugstruktur, was das Fahrzeug-Gesamtgewicht um mehr als 40 % reduzieren soll. Man darf also gespannt sein, wie sich Zukunft dieses Unternehmens gestalten wird.

Auch

der Hersteller 3M Electronics arbeitet schon

früh an Silizium-Elektroden. Ingenieure des Unternehmens

in St. Paul, Minnesota, berichten bereits im Oktober 2006,

daß sie die Energiekapazität von Batterien um 30 % erhöhen können,

indem sie die derzeitigen Graphit-Anodenmaterialien durch Silizium-basierte

Anoden ersetzen, welche die doppelte Menge an Lithium-Ionen

speichern soll. Das Unternehmen entwickelt außerdem Additive zu

bestehenden Elektrolyten, sowie neue Elektrolyte, die nicht mehr

mit den Elektroden reagieren. Diese sicheren Elektrolyte fangen

nicht einmal dann Feuer, wenn sie einer offenen Flamme ausgesetzt

werden. Als zusätzlicher Bonus funktioniert die neue Chemie auch

bei extrem kalten Temperaturen bis -40°C besser als die bisherige.

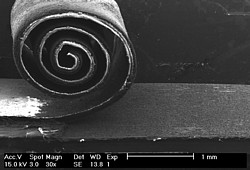

Der neue Ansatz reduziert das Maß der Anodenexpansion durch die Verwendung von amorphem anstatt kristallinem Silizium, sowie dessen Paarung mit inerten Materialien, die dabei helfen das System zu stabilisieren. Die Ingenieure des Unternehmens entwickeln ferner bessere Verfahren zum Aufbringen der Materialien auf die Filme, die anschließend aufgerollt werden, um zylindrische Batterien zu bilden – und arbeiten jetzt daran, ihre Methoden für die Großserienfertigung zu optimieren.

Da die neuen Materialien die Expansion und Kontraktion der Anode zwar verringern, aber nicht vollständig beseitigen, entwickeln die Forscher auch neue Batterie-Designs, welche die Veränderungen in der Größe aufnehmen können. Man hofft, daß diese Designs, zusammen mit den neuen Elektroden und Elektrolytmaterialien, irgendwann im nächsten Jahr bereit sind, um von Batterieherstellern in ihre Produkte eingebaut werden zu können.

Im September 2007 fördert das US Department of Energy (DOE) fünf Projekte für Plug-in-Hybrid (PHEV) Batterie-Entwicklungen mit 17,2 Mio. $, von denen 1,14 Mio. $ an die Firma 3M gehen, um innerhalb von zwei Jahren Kathodenmaterialien aus Nickel/Mangan/Kobalt (NMC) durch den Bau und Test von kleinen Zellen zu untersuchen.

Im Jahr 2009 gilt 3M als ein Hauptlieferant von Kathoden- und Anodenmaterialien der meisten weltweit wichtigsten Batteriehersteller – und arbeitet an einem neuen Material, das Lithium-Ionen-Batterien leichter machen kann. Da die Batterien aus mehreren Zellen bestehen, erfordern sie in der Regel ein elektronisches System, um die Zellen auszubalancieren. Das neue Material ermöglicht es, daß diese Zellenkontrolle chemisch statt elektronisch geschieht, was das Gewicht und die Größe der Batterie stark reduziert. Der dafür gewählte Begriff ,Shuttle-Technologie’ bezieht sich darauf, daß die Materialien ein chemisches ,Shuttle’ enthalten, das dabei hilft, daß die Zellen länger ausgeglichen bleiben und sich die Lebensdauer der Batterie dadurch verlängert.

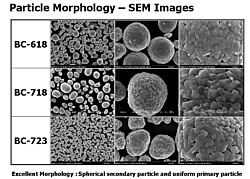

3M Kathodenmaterialien

Im März 2009 wird eine strategische Partnerschaft mit der chinesischen Firma Amperex Technologies Ltd. (ATL) eingegangen, um die von 3M zwischenzeitlich entwickelten Nickel-Mangan-Kobalt (NMC) Mischmetall-Schichtoxid-Kathodenmaterialien gezielt in der Unterhaltungselektronik und bei Kraftfahrzeuganwendungen einzusetzen. Diese Materialien bieten im Allgemeinen eine Kapazität von ca. 170 mAh/g, können aber auch bis zu 250 mAh/g erreichen. 3M bietet anfänglich drei Kathoden-Produkte mit unterschiedlichen Spezifikationen an: BC-618, BC-718 und BC-723, von denen das mittlere aber bald wieder aus dem Angebot verschwindet.

Eine weitere NMC-Technologie-Lizenzvereinbarung wird im September 2010 mit dem belgischen Materialtechnologie-Konzern Umicore NV/SA geschlossen (die im September 2011 nochmals erweitert wird).

Ein bereits im März 2006 beantragtes Patent wird im Dezember 2010 erteilt (US-Nr. 7.851.085). Es bezieht sich auf Lithium-Ionen-Anoden-Legierungen, die eine Zusammensetzung aus Silizium, Aluminium, einem Übergangsmetall, Zinn und einem fünften Element, das Yttrium enthält, einem Lanthanidenelement, einem Actiniden-Element oder eine Kombination davon enthält. Die Zusammensetzung der Legierung ist eine Mischung aus einer amorphen Phase und einer nanokristallinen Phase. Grundlage sind jedoch Silizium-basierte nanokristalline Legierungen mit niedrigen Rohstoffkosten.

3M arbeitet derweil am einer Aufstockung der Produktion von Silizium-basierten Batteriematerialien, und bekommt im Juni 2011 ein weiteres Patent für seine Silizium-Anoden Material-Kompositionen, welche die Zellenkapazität um über 40 % erhöhen können, wenn sie mit Hochenergie-Batterie-Kathoden gepaart werden (US-Nr. 8.071.238). Zu diesem Zeitpunkt ist zu erfahren, daß das Unternehmen seit bereits 15 Jahren in die Kommerzialisierung dieser Batterietechnologie investiert. Durch diese konsequente Investition hat 3M drei kritische Batteriematerialien entwickelt, die in Lithium-Ionen-Batterien verwendet werden: Die Silizium-Anoden-Chemie, neuartige Kathoden-Technologien (Nickel, Mangan, Kobalt) sowie Elektrolyte (Salze und Additive).

Als das US-Energieministerium im August mehr als 175 Mio. $ vergibt, um in den nächsten drei bis fünf Jahren im Rahmen von 40 Projekten die Entwicklung und den Einsatz einer Reihe von fortschrittlichen Fahrzeugtechnologien zu beschleunigen, erhält 3M einen Zuschuß in Höhe von 4,6 Mio. $, um seine Silizium-Anoden-Technologie für den Einsatz in Elektrofahrzeugen weiter zu entwickeln.

Im September berichtet die Presse, daß 3M bezüglich der neuen Anode auch mit Forschern des Lawrence Berkeley National Laboratory um Gao Liu zusammenarbeitet, die ein dehnbares, hochleitfähiges Polymer-Bindemittel entwickelt und patentiert haben, das Silizium, Zinn und andere Materialien, die eine Menge Energie speichern können, normalerweise jedoch instabil sind, zusammenhält. Mit dem neuen Polymerbinder stellen die Wissenschaftler die Silizium-Anode für ein Lithium-Ionen-Batterie her, die eine um 30 % höhere Speicherkapazität hat als die heutigen Batterien. Bei dieser Zahl waren wir allerdings schon fünf Jahre zuvor...

Immerhin halten die Anoden der Berkeley-Gruppe über 650 Ladezyklen und erreichen eine Speicherkapazität von 1.400 mAh/g, was fast so gut ist, wie die rein aus Silizium-Nanodrähten und völlig ohne Bindemittel hergestellten Anoden.

Im Frühjahr 2012 beendet 3M die erste Phase der Erweiterung seiner Produktionskapazität für Silizium-Anodenmaterial in Cottage Grove, Minnesota, das an die globalen Batterie-Kunden von 3M geliefert wird. Im Juli 2013 lizenziert 3M seine NMC-Kathoden-Technologie für Lithium-Ionen-Batterien an das chinesische Unternehmen Hunan Reshine New Material Co. Ltd. – und im September gibt es vom US-Energieministerium, das diesmal 45 Mio. $ ausschüttet, um 38 EV-Batterie und Kraftstoffeffizienz-Projekte zu finanzieren, nochmals etwas mehr als 3 Mio. $ für das Unternehmen, um die schon so lange andauernde EV-Batterieforschung weiter anzutreiben.

Anfang 2014 bietet 3M, das sich übrigens auch auch mit Brennstoffzellen und Dünnschicht-Solarzellen beschäftigt, auf seiner Homepage jeweils eine Sorte Anoden- und Kathodenpulver sowie drei Elektrolyt-Additive an.

Doch nun weiter mit der Chronologie:

Im Februar 2009 beginnt das Forschungsprojekt ,LiVe’ (Lithium-Batterie-Verbundstrukturen), bei dem ein Institutskonsortium mit insgesamt zwölf Teilarbeitsgruppen aus Chemikern, Physikern und Ingenieuren aus ganz Deutschland unter Federführung von Prof. Hans-Dieter Wiemhöfer von der Westfälischen Wilhelms-Universität Münster (WWU) untersuchen will, wie sich die Lebensdauer von Batterien durch die gezielte Behandlung von Graphitpartikeln verlängern läßt. Im Fachjargon heißt das dann: „Performancesteigerung durch gezielte Elektrodenarchitektur mit Nanokompositen und Core-Shell-Materialien“.

Die Ergebnisse nach dem Projektende Anfang 2013 wirken allerdings nicht gerade überragend, obwohl unter anderem auch die Oberflächenbehandlung von Graphit mit Silizium-Oxid im Fokus stand, wodurch sich die Batteriezelle deutlich häufiger laden und entladen läßt. Die modifizierten Partikel tragen darüber hinaus dazu bei, daß sich die auf Graphit notwendige Schutzschicht – die so genannte Solid Electrolyte Interphase (SEI) – besser herausbilden kann. Immerhin kann das Beschichtungsverfahren durch die enge Zusammenarbeit mit Ingenieuren der Universität Braunschweig sowie der Universität Erlangen-Nürnberg bereits im Produktionsmaßstab erprobt werden.

Zu den weiteren zentralen Ergebnissen des Projekts zählt die erfolgreiche Herstellung von Dünnschicht-Batterien. Ein Industriekonsortium hat das Projekt als beratendes Gremium aktiv begleitet, und das BMBF förderte das Projekt im Rahmen der Innovationsallianz LIB 2015 über die vier Jahre mit rund 5,4 Mio. €.

Im März 2010 berichten

Forscher am Georgia Institute of Technology um Prof.

Gleb Yushin, daß sie eine Anode mit eingebetteten Silizium-Nanopartikeln entwickelt

haben.

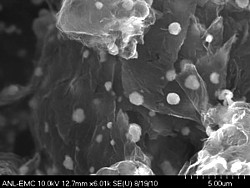

![]()

am Georgie Tech (Grafik)

Bislang gelten Silizium-basierte Anoden als zu instabil für die Massenproduktion. Die Wissenschaftler lösen dieses Problem mit einem Hybrid-Ansatz bei dem darunter liegenden Material. Dieses bettet Silizium-Partikel von weniger als 30 Milliardstel Meter Breite in Graphit-Ranken.

Diese Partikel-Stränge setzen sich dann selbständig zu 30 Millionstel Meter durchmessenden Kugeln zusammen, deren Oberfläche beschichtet werden kann, um eine Anode zu machen. Teilchen dieser Größe sollen für die Massenproduktion tauglich sein.

Die Gegenwart des Siliziums, in Kombination mit der porösen Natur der Teilchen, ermöglicht eine schnelle Strömung des Elektrolyten, und damit eine schnellere und größere elektrische Ladeleistung. Elektrische Messungen an experimentellen Knopfzellen des Teams zeigen, daß diese Kohlenstoff-Silizium-Anoden die fünffache Kapazität einer Batterie mit normaler Anode haben.

Eine verblüffende Meldung folgt im September 2011,

als das Georgia-Team bekannt gibt, daß man gemeinsam mit Kollegen der Clemson

University glaubt, nun die Zutat gefunden zu haben, die

Silizium-Anoden funktionsfähig macht. Dabei handelt es sich um einen

ganz gewöhnlichen Lebensmittelzusatzstoff, der aus Algen gewonnen

und in vielen Haushaltsprodukten als Geliermittel verwendet wird.

Das Material soll Lithium-Ionen-Batterien nicht nur leistungsfähiger,

sondern auch sauberer und kostengünstiger machen.

Die Forscher zeigen, daß die Silizium-Anode problemlos anschwellen kann und das Bindemittel auch nicht bricht, wenn anstelle des bislang verwendeten Binders Polyvinylidenfluorid (PVDF) ein Alginat-Binder verwendet wird. Dies ermöglichte es den Wissenschaftlern, eine stabile Silizium-Anode zu schaffen, die – bis dato – die achtfache Kapazität der besten graphithaltigen Anoden erreicht. Der Polymer Alginat wird aus Braunalgen hergestellt, einschließlich der Art, die riesige Wälder aus Seetang bildet, wobei die Extraxtion durch das Kochen des Seetangs in Sodawasser erfolgt.

Das Team hatte sich ursprünglich mit synthetischen Polymeren aus pflanzlicher Zellulose beschäftigt, mußte aber feststellen, daß deren Strukturen nicht einheitlich genug waren. Als man dann den Blick auf Wasserpflanzen wirft, da diese, vor allem jene im Meerwasser, sowieso schon in einen Elektrolyten getaucht sind, stellt sich schnell heraus, daß Alginat die erforderliche gleichmäßige Struktur besitzt.

Ein weiterer Vorteil von Alginat gegenüber PVDF ist, daß Alginat während der Anodenherstellung in Wasser gelöst werden kann, wodurch ein sauberer Herstellungsprozeß möglich wird. Die Forscher glauben, daß das neue Bindemittel einfach durch Austausch in bestehende Anoden-Fertigungssysteme integriert werden könnte. Das volle Potential einer Siliziumanode kann allerdings erst genutzt werden, wenn eine passende Kathode entwickelt wird, doch selbst bei bestehenden Kathoden könnten Alginat-Silizium-Anoden die Kapazität von Lithium-Ionen-Batterien um 30 - 40 % erhöhen. Gefördert haben das Forschungsprojekt die beiden beteiligten Universitäten, der Autobauer Honda sowie die US-Weltraumbehörde NASA; auch ein Patentantrag wurde bereits gestellt.

Im Oktober 2010 melden

Wissenschaftler der Rice University in Houston, Texas,

um Prof. Michael Wong, daß sie in Zusammenarbeit mit Kollegen der Firma Lockheed

Martin inzwischen Silizium-Nano-Poren verwenden

(anstatt Silizium-Nanoröhrchen, wie z.B. das Stanford-Team Ende 2008,

s.o.), um die Anodenkapazität von Lithium-Ionen-Batterien zu erhöhen.

Bei dem neuen Ansatz werden etwa 10 bis 50 Mikrometer tiefe Löcher in einem Silizium-Wafer gemacht, so daß sich dieser mit weniger Spannung dehnen kann. Die Löcher entstehen, wenn an den beiden Seiten des Wafers eine positive bzw. negative Ladung angelegt und er dann einem Bad in einem Fluorwasserstoff-Lösungsmittel unterzogen wird. Die Wasserstoff- und Fluoratome in der Säure trennen sich, so daß das Fluor unter dem Einfluß der der positiven und negativen Vorspannung die eine Seite des Siliziums erodieren und vertikale Löcher bohren kann.

Mit dieser neuen Konstruktion, die auch leichter herzustellen ist als Silizium-Nanodrähte, erhöht sich die Energiespeicherdichte 10-fach im Vergleich zu Anodenmaterial, das auf Kohlenstoff basiert. Falls sich das Design leicht in ein kommerzielles Verfahren übertragen läßt, könnte es zu Lithium-Ionen-Batterien führen, die sehr viel kleiner sind oder die bis zu 10-mal länger halten. Die Akkus der Rice-Forschen halten derzeit 200 - 250 Zyklen lang.

Überraschenderweise wird später nicht mehr über diesen Ansatz berichtet – statt dessen meldet die Presse im September 2012, daß der Rice-Materialwissenschaftler Prof. Pulickel Ajayan gemeinsam mit Partnern der belgischen Université catholique de Louvain ganze Wälder aus sorgfältig angeordneten Silizium-Nanodrähten herstellt, die – eingehüllt von elektrisch leitendem Kupfer und ionenleitenden Polymerelektrolyten – zu einer Anode werden. Dabei bietet das Material den benötigten Raum, damit die Nanodrähte wachsen und schrumpfen können, was ihre Nützlichkeit verlängert.

der Rice University

Die flexible Komponenten für Li-Io-Batterien werden aus Ausschuß-Siliziumwafern gefertigt, und das Team ist bereits in der Lage, von einem einzelnen Wafer mehrere Schichten des Silizium/Kupfer/Elektrolyt-Verbunds abzuziehen. Proben des Materials sehen aus wie aufgerollte Streifen von weißen Bändern oder Bandagen. Um eine Silizium-Korrosions-Maske zu machen, wird das etablierte Verfahren der kolloidalen Nanosphere-Lithographie verwendet, bei dem sich in Flüssigkeit suspendierte Polystyrol-Kügelchen auf einen Siliziumwafer ausbreiten. Die Kügelchen ordnen sich dort selbständig in einem hexagonalen Raster an - und bleiben auch so, wenn sie chemisch geschrumpft werden. Anschließend wird eine dünne Goldschicht aufgesprüht und das Polystyrol entfernt, was eine feine Goldmaske mit gleichmäßig verteilten Löchern auf dem Wafer hinterläßt.

Die Maske wird dann für ein Metall-unterstütztes chemisches Ätzen verwendet, bei dem das Silizium dort gelöst wird, wo es das Metall berührt. Im Laufe der Zeit in dem chemischen Bad sinkt der Metall-Katalysator in das Silizium und läßt Millionen von gleichmäßig verteilten, 50 bis 70 Mikrometer langen Nanodrähte durch die Löcher stoßen. Die Forscher scheiden dann eine dünne Kupferschicht auf den Nanodrähten ab, um ihre Fähigkeit zu verbessern, Lithium zu absorbieren. Abschließend wird die Anordnung mit einem Elektrolyten gefüllt, der nicht nur die Ionen zu den Nanodrähten transportiert, sondern auch als Separator zwischen der Anode und einer später aufgebrachten Kathode dient.

Damit ist auch das Problem gelöst, wie man Nanodrähte von dem Silizium-Wafer weg bekommt, da reine, freistehende Nanodrähte schnell bröckeln. Der Elektrolyt dagegen umschließt die Nanodraht-Anordnung in einer flexiblen Matrix und erleichtert die einfache Entfernung. Man braucht es nur mit einer Rasierklinge berühren, und schon schält es sich direkt ab. Die Maske wird dabei auf dem restlichen Wafers gelassen, um eine neue Anode zu ätzen.

Mit einem aufgesprühten Stromabnehmer auf der einen, und einer Kathode nebst Stromabnehmer auf der anderen Seite, liefert die resultierende Batterie 150 mAh/g bei geringer Degration über 50 Lade/Entlade-Zyklen. Die Forscher arbeiten daran, diese Qualitäten zu verbessern und testen die Anoden in Standard-Akku-Konfigurationen.

Die Wichtigkeit des neuen Ansatzes liegt in seiner Einfachheit, wobei die Forscher hoffen, daß ihre Entwicklung in Richtung einer neuen Generation von flexiblen, effizienten und kostengünstigen Batterien führt, die sich jeder Form anpassen können – und ihr Verfahren gleichzeitig eine Lösung für die Elektronik-Abfallwirtschaft darstellt, indem es Silizium-Chips neues Leben einhaucht. Möglicherweise deshalb werden die Arbeiten auch von dem U.S. Army Research Office, der National Scientific Research Foundation, dem Special Research Fund und anderen Seiten unterstützt.

![]()

Schon im November folgt ein weiterer Bericht der Rice University, dem zufolge die beiden Wissenschaftlerinnen Madhuri Thakur und Sibani Lisa Biswal zusammen mit Michael Wong eine weitere Li-Ion/Silizium-Batterie-Anode entwickelt haben, die dieses Mal auf zerkleinertem porösem Silizium beruht... wobei die Forscherinnen buchstäblich ihre bisherigen Arbeiten zerbrechen, um eine langlebige und kostengünstige Hochleistungs-Anode mit 1.000 mAh/g herzustellen, die auf Anhieb bis zu 600 Lade/Entlade-Zyklen übersteht.

Während viele andere Forscher daran arbeiten, das Silizium für den Batteriebetrieb besser geeignet zu machen, z.B. durch Nanostrukturierung mit einem hohen Oberfläche-zu-Volumen-Verhältnis, um die immense Volumensausdehnung des Siliziums aufzunehmen, versucht das neue Team den umgekehrten Weg: Sie ätzen Poren in Silizium-Wafer, um dem Material Raum für seine Ausdehnung zu geben. Bereits Anfang dieses Jahres sei man dabei bis zu vielversprechenden schwammartigen Silizium-Schichten vorgedrungen.

Doch auch diese Filme stellen die Hersteller vor Probleme, da sie sich nicht einfach handhaben lassen und schwer zu skalieren sind. Durch das nun durchgeführte Zerkleinern der Schwämme in poröse Körner gewinnt das Material jedoch eine sehr viel größere Oberfläche, die Lithium-Ionen tanken kann. Während zerkleinertes (normales) Silizium eine Oberfläche von 0,71 m2/g hat, erreicht das Pulver aus porösem Silizium sagenhafte 46 m2/g. Es wird mit einem Bindemittel vermischt (pyrolysiertes Polyacrylnitril, PAN), das leitfähig ist und strukturelle Unterstützung bietet. Das Pulver ist sehr einfach und kostengünstig zu synthetisieren und kann gut im großindustriellen Rolle-zu-Rolle-Verfahren verwendet werden. Im nächsten Schritt soll die neue Anode in einer kompletten Batterie getestet werden, möglicherweise mit Kobalt-Oxid als Kathoden.

Die Northwestern University informiert

im November 2011 über

die Entwicklung einer Elektrode für Lithium-Ionen-Batterien, die ein

erheblich schnelleres und häufigeres Laden ermöglichen soll – wobei

u.a. noch kleinere Löcher zum Einsatz kommen, als bei dem zuvor beschriebenen

Ansatz.

Die Anode aus Graphitlagen durch Silizium zu ersetzen scheiterte bislang häufig an dem dramatischen Expandieren und Kontrahieren während des Ladens. Das Team um Harold H. Kung kombiniert nun die beiden Materialien und entwickelt eine Art Sandwich aus Graphitschichten und dazwischen eingefügten Silizium-"Clustern", wodurch das sonst labile Material stabilisiert wird. Mit einem speziellen Verfahren werden in die Graphitlagen zudem 10 bis 20 Nanometer kleine Löcher eingebracht, die eine ,Abkürzung’ schaffen, durch welche die Lithium-Ionen das Silizium erreichen können, was den Ladevorgang um den Faktor 10 verkürzt.

Kung meint, damit „das Beste aus zwei Welten gewonnen zu haben“: Dank des Siliziums wird eine viel höhere Energiedichte erreicht, während das Sandwich-Verfahren den Kapazitätsverlust verringert, der durch das Ausdehnen und Schrumpfen des Siliziums entsteht. Damit verträgt der auch ,Dream Battery’ genannte Akku zehn mal so viele Ladevorgänge wie die gegenwärtigen Lithium-Ionen-Batterien. Selbst nach 150 Ladevorgängen – was mehr als einem Jahr Betrieb entspricht – sei die neue Batterie noch immer fünf mal so effektiv wie heutige Batterien. Nun wollen sich die Entwickler auch mit einer verbesserten Kathode befassen, die dann in drei bis fünf Jahren marktreif sein soll.

Außerdem wollen die Forscher ein Elektrolyt-System entwickeln, das ein temporäres automatisches ,Ausschalten’ der Batterie bei zu hohen Temperaturen erlaubt, was als Sicherheitsvorteil vor allem für Elektroautos interessant wäre.

Um die von Kung und seine Studenten entwickelte und patentiert Technologie zu kommerzialisieren, wird 2012 in Chicago, Illinois, als Ausgründung der Northwestern University die Startup-Firma SiNode Technologie gebildet, die im April 2013 bei der Rice Business Plan Competition auch gleich 700.000 $ an Beteiligungen, 110.000 $ in bar und über 100.000 $ in Sach- und Dienstleistungen einstreichen kann. Nun wird daran gearbeitet, zusätzliche 1,5 Mio. $ zu beschaffen, um die Technologie auch aus dem Labor heraus zu bringen. Vor dem Wettbewerb hatte sich das Unternehmen bereits etwas mehr als 200.000 $ besorgt.

SiNode baut an einer Lithium-Ionen-Batterie, die aus einem Stück Graphen besteht, in das winzige Löcher gebohrt sind. Diese poröse Struktur kann die Energiemenge, welche die Anode der Batterie halten kann, um das zehnfache steigern, und erlaubt ferner, den Akku auch zehn Mal schneller zu laden als herkömmliche Modelle. Die anfängliche Kapazität der SiNode-Anoden liegt bei ca. 3.200 mAh/g.

Dabei kommt ein Verbundmaterial aus Silizium-Nanopartikeln und Graphen in einer Schichtstruktur zum Einsatz, bei der das flexible Graphitgerüst der Verbundwerkstoffe die rasche Verschlechterung der Leistung verhindert. Zusätzlich wird in die Graphitschichten eine in der Ebene liegende, nanotechnisch konstruierte Porosität eingebracht, die eine schnelle Ionendiffusion durch die Struktur erlaubt.

SiNode werkelt nun an einem Produktionsprozeß, der weniger kompliziert zu werden verspricht, als einige der bisherigen Methoden, wobei das Verfahren am Ende statt eines Pulvers ein Blatt erzeugt. Dies soll sowohl Leistung bieten als auch eine Skalierbarkeit erlauben. Das Unternehmen, das noch an seinem Geschäftsmodell und seinen Fertigungsplänen arbeitet, plant, das Anodenmaterial auszuliefern und/oder eine Lizenz seiner Technologie zu vergeben.

Im März 2014 kann SiNode verkünden, daß der Risikokapitalfonds Energy Foundry der ersten Seed-Finanzierungsrunde beigetreten ist und einen (ungenannten) Betrag investieren wird.

Im April 2013 meldet

die Firma XG Sciences Inc. (XGS) aus Lansing,

Michigan, die sofortige Verfügbarkeit eines Graphen-Silizium-Additivs für

Lithium-Ionen-Akkus in kommerziellen Mengen an. Die Graphen-Nanoplättchen des Additivs können

Siliziumpartikel in einer Nano-Verbundstruktur stabilisieren und damit

Lithium-Ionen-Batterien die vierfache Menge an Energie verschaffen

und auch ihre Lebensdauer erheblich verlängern. Bislang kann eine Kapazität

von 1.500 mAh/g nachgewiesen werden.

Das Unternehmen war im Jahr 2006 mit Hilfe der Michigan Economic Development Corp. gegründet worden, um das xGnP genannte Graphen-Nanoplättchen-Material in kommerziellen Mengen zu produzieren und verkaufen, das in Kombination mit anderen Materialien verwendet werden kann, um Energie, Leistung und Langlebigkeit moderner Energiesysteme zu verbessern. Das Herstellungsverfahren für dieses Material war mit Unterstützung durch das DOE von einer Forschungsgruppe um Prof. Lawrence T. Drzal an der Michigan State University entwickelt, und später der XGS lizenziert worden.

Im Frühjahr 2008 beginnt die Fertigung in einer Pilotanlage, im Jahr 2009 die reguläre Produktion, und 2010 werden die Qualitätsziele erreicht und die erste Produktlinie (Grade H) als kommerzielles Produkt angeboten. Weitere Materialgüteklassen werden in der zweiten Hälfte des Jahres 2010 und Anfang 2011 herausgebracht. Im Jahr 2010 wird ferner eine strategische Partnerschaft mit der Firma Hanwha Chemical in Südkorea eingegangen, die im späteren Verlauf des Jahres auch in die XG Sciences investiert. Eine weitere strategische Partnerschaft erfolgt Anfang 2011 mit POSCO in Süd-Korea, ebenfalls ein Investor in XG Sciences, sowie ein Entwicklungs- und Vermarktungspartner und Lizenznehmer der Produktionsprozesse.

Im Jahr 2012 erweitert das Unternehmen, das bereits eine Jahreskapazität von 80 Tonnen erreicht hat, sein weltweites Vertriebsnetz – und betrachtet sich mit seinen über 500 Kunden in 31 verschiedenen Ländern schon als globales Unternehmen. Außerdem wird XGS im Oktober durch das DOE ausgewählt, um Hochenergie-Li-Io-Batteriematerialien für den Einsatz im erweiterten Bereich der Elektrofahrzeug-Anwendungen zu entwickeln. Dies wird die Vermarktung der Erzeugnisse beschleunigen, die auf eine reversible Anodenkapazität von 600 mAh/g und eine Lebensdauer von 1.000 Zyklen (bei 250 mAh Zellen) zielen. Im November startet ein gemeinsames Programm mit dem Oak Ridge National Laboratory (ORNL), um einen Titan-Graphen-Verbundwerkstoff zu entwickeln, bei dem ein fortschrittlicher Pulver-Metallurgie-Herstellungsprozeß zum Einsatz kommt.

Nun, im April 2013, führt einer der Lizenznehmer, die Cabot Corp., das erste Batterie-Additiv auf Basis der XGS-Technologie auf dem Markt ein; im November bekommt das Unternehmen zusätzliche 1 Mio. $ durch das DOE für die weitere Entwicklung seiner SiG-Hochenergie-Materialien; und dem Stand von Anfang 2014 zufolge bietet das Unternehmen bereits Graphen-Nanoplättchen für den Einsatz in Li-Ionen-, Li-Luft- und Blei-Säure-Batterien sowie in Brennstoffzellen und Superkondensatoren an – wobei Mengen von 100 g durchgängig 99 $ kosten. Weitere Neuigkeiten gibt es bislang nicht.

Die 2011 von

Phillip Roberts und Junbing Yang in Los Angeles, Kalifornien, gegründete

Firma California Lithium Battery Inc. (CalBattery)

will ein von Yang am Argonne National Laboratory (ANL) erfundenes Silizium-Graphen-Verbundanodenmaterial für

Lithium-Ionen-Batterieanoden namens ,GEN3’ herstellen und vermarkten,

das sich durch gleichmäßig in Graphen-Plättchen eingebettetes Nano-Silizium auszeichnet.

Das Unternehmen ist ein Joint-Venture der in Kalifornien ansässigen

Firmen Ionex Energy Storage Systems und CALib Power.

Die Argonne-Technik beinhaltet die Verwendung eines besonderen Verfahrens zur Gasphasenabscheidung, das nanoskalige Siliziumpartikel in Graphenschichten einbettet und damit einen weiteren Ansatz darstellt, die traditionellen Probleme der massiven Volumenausdehnung und des schweren Kapazitätsschwundes zu überwinden.

Mit Beginn des Jahres 2012 startet CalBattery ein Kooperationsprogramm mit dem ANL, um eine fortschrittliche Li-Io-Batterie zu kommerzialisieren, bei der die Si-Graphen-Anodenmaterialien des ANL mit anderen entwickelten Batteriematerialien zu sehr großformatigen prismatischen Zelle kombiniert sind (> 400 Ah).

Die Produktion dieser Akkus soll im Jahr 2014 zu starten, wobei die ersten Serien für den JV-Partner Ionex hergestellt werden sollen, um in 1 – 100 MW Netzspeicheranwendungen Einsatz zu finden. Außerdem arbeitet CalBattery an einem ,Super-Akku’ mit 300 Meilen Reichweite und um 70 % geringeren Kosten.

Unabhängige Testergebnisse, von denen im Oktober 2012 berichtet wird, zeigen, daß CalBattery-Zellen eine Energiedichte von 525 Wk/kg und eine Anodenkapazität von 1.250 mAh/g erreichen.

Im März 2013 unterzeichnet CalBattery eine Lizenzvereinbarung mit dem ANL über das dort entwickelte Anoden-Verbundmaterial; im Mai entscheidet sich die Firma Quallion, das SiGr-Anodenmaterial auf seine Eignung im Rahmen eines von der Regierung finanzierten, zweijährigen Li-Io-Batterie-Entwicklungsprojekts für Satellitenanwendungen zu prüfen; und im Dezember eröffnet CalBattery eine Pilot-Produktionsanlage in Brea, deren Produktion bald erweitert werden soll. Außerdem wird die Gesellschaft von einem (ungenannten) globalen Industriegiganten gesponsert, um bis zum 1. Quartal 2014 einen 800 Wh/l Handy-Akku zu bauen und zu zeigen.

Im Oktober 2012 lizenziert

das College of Nanoscale Science and Engineering (CNSE) der University

at Albany in New York dem Spin-off-Unternehmen Battery

Energy Storage Systems - Technologies LLC (Bess-Tech)

eine nanostrukturierte Silizium/Silizid-Anodetechnologie für

Li-Io-Batterien, die von der BESS nun hochskaliert und vermarktet werden

soll. Diese ist ein Komponenten-Design- und Engineering-Unternehmen,

das im Jahr 2010 von einer Gruppe von CNSE-Studenten

und -Absolventen um Fernando Gómez-Baquero gestartet wurde. Technischer

Geschäftsführer ist Issac Lund, der auf dem entsprechenden Patent als

Miterfinder aufgeführt wird.

Auch diese Technologie ist ein weiterer Ansatz, um eine signifikante Erhöhung der Batteriekapazität durch die Verwendung von Silizium-basierten Anodenmaterialien zu ermöglichen. Das BESS-Team hatte während seiner Zeit beim CNSE ein innovatives Verfahren entwickelt, um verzweigten Nanostrukturen zu bauen, die eine deutlich erhöhte Energiespeicherfähigkeit, schnellere Laderaten und eine längere Lebensdauer haben, da die verzweigten, flexible Nanodrähte die mechanischen Spannungen innerhalb der Batterie mildern.

Während der Kern der Nanostruktur aus einem Widerstands-Halbleitermaterial besteht, ist die Schale aus einem Strom-sammelnden Material mit niedrigem Widerstand gemacht, sodaß die Stromübertragung in der Schale erfolgt, und nicht im Kern. Die Nanostruktur wird dann mit einer elektroaktiven oder elektrisch leitenden Umhüllung beschichtet, die als kapazitives Material wirkt. Die elektrischen und/oder chemischen Eigenschaften der äußeren Hülle lassen sich durch den Einbau von Katalysatorpartikeln in die Nanostrukturen ändern. Diese Anoden-Technik benötigt daher weder Kohlenstoff noch jede Art von Bindemittel.

Die Hauptvorteile dieser Strukturen sind jedoch ihre größere Oberfläche, die Fähigkeit, sich zu biegen, sowie der Fakt, daß jeder Zweig der Nanostruktur mit einer Stamm-Struktur verbunden ist, die jeweils elektrisch und mechanisch gut mit dem Substrat verbunden ist. Damit kann das BESS-Team bereits rund 1.200 mAh/g mit sehr stabilem Verhalten über 500 Zyklen erreichen.

Das CNSE unterstützt BESS bei der Beschaffung von mehr als 800.000 $ an Forschungsmitteln der New York State Energy Research and Development Authority (NYSERDA) und der National Science Foundation (NSF). Darunter befindet sich auch ein im Mai 2013 beginnendes gemeinsames Projekt mit dem CNSE und dem Rensselaer Polytechnic Institute, bei dem es um die Entwicklung und Vermarktung einer Elektrode mit Graphen-basierten Materialien geht. Sonstige Fortschritte sind noch nicht festzustellen.

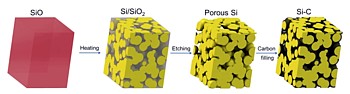

Ein

Team der Penn State University berichtet

im Dezember 2012 darüber,

daß es ein neues Anodenmaterial für Lithium-Ionen-Batterien synthetisiert

hat, das aus einen Silizium-Kohlenstoff-Komplex in Mikrogröße aus

miteinander verbundenen Silizium- und Kohlenstoff-Bausteinen im Nanobereich

besteht.

Der Si-C-Verbundwerkstoff, der mit einem Low-Cost- und Großmengen-Ansatz produziert wird, zeigt eine reversible Kapazität von 1.459 mAh/g mit einer Ladungserhaltung von 97,8 %. Der Grund dafür ist die hier erreichte Stampfdichte (o. Rütteldichte) von 0,78 g/cm3, der bislang höchsten bei Si-basierten Materialien gemessenen.

Daß sich Nanokomposite als ein wirksames Verfahren zur Verbesserung der Kapazität und Zyklenstabilität herausgestellt haben, ist inzwischen bekannt. Leider ist die Rütteldichte von Nano-Materialien in der Regel gering, was wiederum ihr Fassungsvermögen verringert.

Während Silizium-Materialien in Mikrogröße zwar eine höhere Rütteldichte erlauben als Nano-Materialien, werden sie von der Volumenänderung während der Lithiierung/Delithiierung jedoch stärker in Mitleidenschaft gezogen, verglichen mit Nano-Materialien, was zu schweren Kapazitätsverlusten führt. Eine Lösung wären demnach neue Materialien, welche die Vorteile der beiden Si-Materialien in Mikro- und Nanogröße kombinieren.

Das Team der Penn State verfolgt diesen Weg, indem es mit handelsüblichen SiO in Mikrogröße als Si-Quelle im Gramm-Maßstab beginnt. Das SiO wird erwärmt, um einen Si/SiO2-Komplex zu bilden, der aus miteinander verbundenen Si-Nanopartikeln besteht, die durch die Disproportionierung (o. Dismutation) von SiO in einer SiO2-Matrix eingebettet sind. Durch Ätzen wird das SiO2 entfernt, was die Si/SiO2-Komplexe in poröses Si-Teilchen transformiert. Zum Schluß füllt eine thermische Zersetzung von Acetylen einen großen Teil der ursprünglichen Poren mit Kohlenstoff – womit ein Si-C-Verbundmaterial in Mikrogröße entsteht, in dem das Silizium und der Kohlenstoff im Nanobereich dreidimensional miteinander verbunden sind. Die kompliziert klingende Synthese-Methode ist aber kostengünstig und soll auch einfach zu skalieren sein.

Einer

Meldung vom Februar 2013 zufolge

gelingt es Forschern der University of South California (USC)

ebenfalls das Problem der Volumenausdehnung zu lösen, indem sie nanoporöses

Material einsetzen, bei dem sich im Silizium winzige Hohlräume befinden.

Ursprünglich hatten es die Wissenschaftler auch hier mit nanofeinen

Siliziumdrähten versucht, denen das Ausdehnen und Schrumpfen nichts

ausmacht, deren Herstellung aber noch extrem aufwendig und damit teuer

ist.

![]()

Das Team um Prof. Chongwu Zhou baut mit den Anoden aus porösen Silizium-Nanopartikeln eine neue Art von Lithium-Ionen-Batterie, die drei Mal so viel Energie wie ein herkömmlicher Li-Io-Akkus enthält – und in nur 10 Minuten aufgeladen werden kann.

Ausgangsmaterial sind handelsübliche winzige Silizium-Kugeln (die Nanopartikel), die zuerst mit Bor dotiert werden, und in die dann Poren geätzt werden. Daraus hergestellte Anoden bieten die gleiche Ladeleistung wie die aus Nanodrähten, und können außerdem in jeder Größe hergestellt werden. Allerdings können derzeit nur etwa 200 Ladezyklen erreicht werden, weshalb das Zhou-Team die Entwicklung noch weiterführen muß, bevor sie in 2 - 3 Jahren im Handel kommt, wie man hofft.

Im März 2013 veröffentlichen

Wissenschaftler der University

of Science and Technology of China (Hefei) einen Bericht,

in welchem sie ihre Entwicklung eines neuen Anodenmaterials für Lithium-Ionen-Batterien

beschreiben, das aus hohlen, porösen SiO2 Nanowürfeln besteht

(Hollow Porous SiO2 Nanocubes,

HPSNCs), die in einem Zwei-Schritte-Hartschablonen-Prozeß hergestellt

werden. Siliziumdioxid ist

nichts anderes als Sand oder Quarz.

Die elektrochemische Leistungsfähigkeit wird der einzigartigen hohlen Nanostruktur mit großen Immenvolumen und zahlreichen Rissen in der Schale zugeschrieben, welche der Volumenänderung und strukturelle Belastung während der Li-Io-Insertion und -Extraktion entgegenkommen und während der Lade/Entlade-Zyklen einen schnellen Zugriff auf die Lithium-Ionen erlauben.

Um die elektrochemische Leistung der HPSNCs zu untersuchen, werden Knopfzellen mit HPSNCs-Anoden und Li-Metall als Gegenelektrode hergestellt. Während die Entlade- und Ladekapazitäten des ersten Zyklus 3.084 mAh/g bzw. 1.457 mAh/g betragen und eine niedrige Anfangs-Coulomb-Effizienz von 47 % zeigen, beträgt die Entladekapazität im zweiten Zyklus 1.807 mAh/g, anschließend wird die elektrochemische Leistungsfähigkeit der HPSNCs stabil und erreicht eine reversible Kapazität von 919 mAh/g über 30 Zyklen.

Im gleichen Monat berichten auch Forscher

der University of

Maryland um Prof. YuHuang Wang vor einer neuen Silizium-basierten

Lithium-Ionen-Akku-Technologie, die zuverlässiger als die bisherigen

Modelle sein soll. Sie basiert auf Silizium-Nanoperlen –

und wurde bereits unter Nano-Batterie ausführlich

beschrieben (s.d.)

Ein

europäisches Team mit Teilnehmern aus der University of Pau (Frankreich),

der Uppsala University (Schweden), dem Helmholz-Zentrum

Berlin für Materialien und Energie GmbH (Deutschland) sowie

dem Alistore-European Research Institute und dem Netzwerk für Elektrochemische

Energiespeicherung (Réseau sur le Stockage Electrochimique de l′Energie,

RS2E, beide Frankreich), berichtet im Juni 2013 über

seine Forschungsergebnisse, denen zufolge das neue Lithium-Salz Bis(fluorsulfonyl)imid

(LiFSI) im Elektrolyten die Leistung von Li-Io-Batterien

mit Silizium-Anoden verbessert (gegenüber dem sonst üblichen LiPF6).

Im Juli 2013 folgt

die Meldung, daß ein Team von Forschern aus verschiedenen koreanischen

Universitäten unter der Leitung von Prof. Jang Wook Choi am Korea

Advanced Institute of Science and Technology (KAIST) einen

Weg entdeckt hat, Kieselsäure aus Reisschalen in Silizium für den Einsatz

in Hochleistungs-Lithium-Ionen-Batterien umzuwandeln. Material hierfür

gibt es genug, denn bislang werden jährlich rund 20 Mio. t Reisschalen

entsorgt oder verbrannt, wobei der Anteil an Siliziumdioxid 15 - 20

% des Gewichts einer Reishülse ausmacht.

Die Hülle der Reiskörner verfügt über eine Schicht aus Siliziumoxid-Verbindungen, die das Korn vor Angriffen von Bakterien und Insekten schützt. Dabei sind die Spelzen mit Nanoporen ausgestattet, welche die Versorgung des Korns mit Luft und Feuchtigkeit sicherstellen. Die nun über ein spezielles Purifikationsverfahren gewonnenen Silizium-Nanopartikel zeichnen sich gerade durch diese Nanoporen als geeignetes Material für den Einsatz in negativen Elektroden aus.

Die Forscher behandeln das Silizium, das in der Spelze als Kieselerde vorliegt, zuerst mit Säure und Hitze, um metallische Verunreinigungen und organische Komponenten zu entfernen. Anschließend wird das Siliziumdioxid mittels Magnesium zu Silizium reduziert und zum Schluß mit Kohlenstoff beschichtet und zu Anoden verarbeitet.

Das aus diesem Gerwinnungsprozeß resultierende Silizium besitzt eine poröse, dreidimensionale Nanostruktur, in der die Tunnel und Poren erhalten bleiben, die den Forschern zufolge verhindern, daß im Elektrodenmaterial Risse entstehen und die Ladekapazität sinkt. Choi nimmt sogar an, daß es diesem speziellen Silizium aufgrund der besonderen Oberflächenstruktur gelingen könnte, den Kapazitätsumfang vollkommen stabil zu halten. Die bisher im Labor hergestellten Knopfzellen weisen jedenfalls auch nach 200 Ladezyklen keinerlei Kapazitätsverluste auf. Allerdings bildet die Umwandlung von Siliziumdioxid in reines Silizium einen noch sehr kostenintensiven Prozeß.

Im Dezember 2013 kündigt

das auf Initiative der französischen Behörde für Atomenergie und alternative

Energien (CEA) und der ALCEN-Gruppe gegründete Start-up-Unternehmen

PROLLION aus Grenoble die Vermarktung einer neuen

Batterie mit dem Namen ,EnerSi 250’ an, die auf eine Technologie

des Innovationslabor für neue Energietechnologien und Nanomaterialien

der Behörde für Atomenergie und alternative Energien (CEA) in Grenoble

(Isère) zurückgeht Sie war dort ab 2009 im Rahmen

eines ersten bilateralen Vertrags zwischen der CEA und Breitling,

dem Schweizer Unternehmen für High-Tech-Uhren, im Prototyp-Maßstab

entwickelt worden.

Es soll sich um den weltweit ersten in Serie produzierten Akku mit mehr als 250 Wh/kg handeln, wobei diese Energiedichte durch ein siliziumbasiertes elektrochemisches Verfahren erreicht wird, das eine außergewöhnliche Akkulaufzeit, eine hohe Leistung und große Sicherheit bietet. Das nächste Ziel der Firma ist es, die Lebensdauer dieser Technologie zu erhöhen.

Ebenfalls

im Dezember 2013 berichtet die Fachpresse, daß es

der auf Plastikmaterialien spezialisierten japanischen Firma Sekisui Chemical durch

den Einsatz von Silizium für

die negative Elektrode, und mit Hilfe eines neuen, festen Polymer-Elektrolyt-Materials (statt

der bisherigen gelartigen Elektrolyte) gelungen sei, die Kapazität

von Lithium-Ionen-Batterien zu verdreifachen und die Produktionskosten

zu dritteln. Das Problem der kurzen Haltbarkeit von Siliziummaterialien

soll eine spezielle Legierung beseitigen.

Da aufgrund des festen Elektrolyten der aufwendige Vorgang entfällt, die Batterie mit einer Flüssigkeit zu füllen, erhöht sich auch die Produktionsgeschwindigkeit bei der Batterieherstellung um das 10-fache.

Das Unternehmen will nun selbst in die Produktion der großflächigen Batterien einsteigen und die ersten Testprodukte bereits im Sommer 2014 an japanische und ausländische Batteriehersteller verschicken. Die Massenproduktion könnte dann 2015 beginnen, wobei eine Kilowattstunde Leistung 30.000 Yen (~ 215 €) kosten soll.

An der Börse wird die Nachricht gefeiert, worauf die Aktien von Sekisui Chemical um bis zu 20 % auf ein Rekordhoch springen. Über eine Umsetzung der Pläne verlautete noch nichts.

In dem selben Monat meldet die Presse

auch, daß Forscher an der University

of Waterloo (Kanada) und dem Global Research and Development

Center von General Motors erfolgreich eine neuartige,

kostengünstige Einzelschritt-Blitzhitzebehandlung (Flash Heat Treatment,

FHT) zur Nachbehandlung von Si-Elektroden mit handelsüblichen Silizium-Nanopartikel entwickelt

haben, um die Leistung und Zyklenfähigkeit der Batterien zu steigern.

Die FHT-Methode, die gleichzeitig die Elektrodenmatrix und die Oberflächen-Architektur

des Siliziums strukturiert, soll mit einer kontinuierlichen Rolle-zu-Rolle-Elektrodenverarbeitung

kompatibel sein.

Die entsprechend behandelten Elektroden erreichen ein Startzyklus-Effizienz von 84 % und eine maximale Ladekapazität von 3.525 mAh/g, was fast 84 % des theoretischen Maximums von Silizium ausmacht. Eine stabile reversible Ladekapazität von 1.150 mAh/g kann über 500 Zyklen erreicht werden.

Gemeinsam mit Kollegen der Brown University wiederum berechnen die GM-Forscher die optimalen Gestaltungsgeometrien für Si/C-Kern/Schale-Materialien für Lithium-Ionen-Anoden, wie im März 2014 gemeldet wird. Dies soll die Fraktur und Ablösung in Silizium/Kohlenstoff-Heterostrukturen vermeiden.

Über eine weitere wichtige Entwicklung

wird im Februar 2014 berichtet:

Forscher der University of Cambridge um Ken Ogata

haben mit Nanodrähten aus Silizium und einer Kernspinresonanzspektroskopie-Technik

ein neues in-situ-Verfahren entwickelt, bei dem sie eine Nahaufnahme

der Silizium-Expansion in Li-Io-Batterien erhalten und sehen können,

was im Inneren der Batterie auf atomarer Ebene geschieht.

Die von Prof.

Yi Cui im Mai 2008 mitgegründete

Firma Amprius Inc. in Sunnyvale, Kalifornien, bezeichnet

sich als ein führender Hersteller und Entwickler von Hochenergie- und

Hochleistungs-Lithium-Ionen-Batterien. Die Silizium-Anoden-Technologie

des Unternehmens, die eine dramatische Verbesserung in der Energiedichte

und der spezifischen Energie ermöglicht, war ursprünglich von Cui und

Cho an der Stanford University entwickelt

worden (s.o.).

Das bislang ziemlich stille Unternehmen wird von einigen der weltweit führenden Investoren finanziert, darunter Trident Capital, VantagePoint Capital Partners, IPV Capital, Kleiner Perkins Caufield & Byers, SAIF Partners, Chinergy Capital, dem Google-Vorsitzenden Eric Schmidt und der Stanford University. Wieviel die Startinvestitionsmittel der im März 2009 durchgeführten Runde A betragen, ist nicht zu erfahren. Im Laufe dieses Jahres erhält Amprius außerdem vom National Institute of Standards (NIST) eine Förderung in Höhe von 3 Mio. $, um die Entwicklung eines kontinuierlichen Fertigungsprozesses mit hohem Durchsatz zur Herstellung des neuen, nanostrukturierten Silizium-basierten Anodenmaterials voranzutreiben.

Im September 2010 kann das Grundrezept für die Batterien mit viel höherer Energiedichte und Hunderten von Ladezyklen im Labor demonstriert werden, und im März 2011 bringt eine Finanzierungsrunde B dem Unternehmen satte 25 Mio. $ ein. Amprius stellt seine Silizium-Nanodrähte in einem kleinen, diskontinuierlichen Verfahren her, unter Verwendung der chemischen Dampfabscheidung, die der Halbleiterindustrie entlehnt ist.

Im Dezember 2011 beginnt ein dreijähriges Forschungsprojekt mit einem Gesamtumfang von 8,2 Mio. $, das vom Department of Energy mit 5 Mio. $ gefördert wird. Hierbei will Amprius gemeinsam mit den Partnern Yardney Technical Products (Zelldesign und Herstellung), BASF (Kathodenentwicklung) und Nissan (Zelldesign) die neuen Batterien auf eine höhere kommerzielle Stufe bringen.

Die erste Generation der Amprius-Batterien wird im Mai 2013 eingeführt – in Form von zwei Produktfamilien für Smartphones und Tablets, basierend auf einem Akku mit 1.850 mAh und einem mit 4.060 mAh. Um die Nachfrage zu erfüllen, will die Firma noch in diesem Jahr eine eigene Produktionsstätte aufbauen, wo jährlich Batterien der ersten und zweiten Generation mit zusammengerechnet 60 Millionen mAh hergestellt werden sollen, was aber erhebliche Investitionen benötigt. Und die Herstellung von Batterien mit Vollsilizium-Anoden auf Basis der Nanodraht-Technologie erfordert auch noch eine eigene, separate Anlage.

Im Januar 2014 gelingt es Amprius in einer Finanzierungsrunde C neue Investitionsmittel in Höhe von 30 Mio. $ zu erhalten, mit denen es seine Batterien vermarkten und die nächsten Generationen weiterentwickeln will. Außerdem kann der Nobelpreisträger und ehemalige US-Energieminister Steven Chu als Mitglied des Direktoriums gewonnen werden. Die Firma unterhält zu diesem Zeitpunkt ein F&E-Labor an seinem Unternehmenssitz in Sunnyvale, und betreibt ab Mai in Nanjing, China, ein weiteres F&E-Labor nebst einer Pilotproduktionslinie, wo bislang etwa 60.000 Batterien gebaut und zur Prüfung an Kunden geliefert wurden, wie z.B. Nokia.

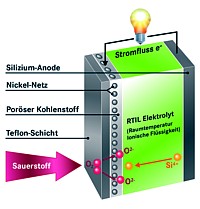

Silizium-Luft-Batterie

Bei der Silizium-Luft-Batterie ist nur die Anode aus

einem hochdotiertem Silizium-Wafer als Feststoff ausgelegt. Anstelle

der Kathode besitzt sie eine luftdurchlässige Kunststoffmembran, durch

die Luftsauerstoff als gasförmiger Reaktionspartner in das Innere der

Zelle gelangen kann, in welcher sich ein Elektrolyt befindet. Dort

finden beim Aufladen chemische Veränderungen statt, die beim Entladen

wieder rückgängig gemacht werden. Die theoretische Energiedichte beträgt

8.470 Wh/kg.

(Grafik)

Die Erfindung des neuen Batterietyps geht auf Prof. Yair Ein-Eli am Technion-Israel Institute of Technology in Haifa zurück , der mit seinem Team im August 2009 einen ersten Prototyp vorstellt und davon ausgeht, daß es sein Akku innerhalb der nächsten 5 Jahre auf den Markt schafft. Die bislang erreichte Energiedichte von über 1.000 Wh/kg ist mehr als fünfmal höher als die der gegenwärtigen Lithium-Ionen-Batterien – und damit vergleichbar mit Lithium-Luft Batterien, die sich zur Zeit ebenfalls in der Entwicklung befinden.

Die Entwicklung, an der auch Dr. David Starosvetsky und Doktorand Gil Cohen vom Technion, Prof. Digby Macdonald von der Penn State University, sowie Prof. Rika Hagiwara von der Kyoto University beteiligt sind, wird von der US-Israelischen Bi-National Research Foundation (BSF) finanziert. Das in diesem Jahr angemeldete Patent wird im September 2010 erteilt (WO-Nr. 2010100636, später auch: EP-Nr. 2502295).

Die als nicht wiederaufladbare, hocheffiziente, umweltfreundliche, leichte und tragbare elektrochemische Batterie beschriebene Technologie, die eine in Japan entwickelte und nur langsam verdunstende ionische Flüssigkeit nutzt (EMI·2.3HF·F), soll dem Anwender Strom über Tausende von Stunden liefern, eine unbegrenzte Haltbarkeit und eine hohe Toleranz gegenüber sowohl feuchten als auch extrem trockenen Bedingungen haben (während Lithium-Batterien auf das Eindringen von Wasser oder Luftfeuchtigkeit explosiv reagieren).

Im Juli 2011 berichten die Forscher, daß die Zugabe von 15 vol% Wasser zu einer Silizium-Luft-Batterie mit ionischem Flüssigelektrolyt die Reaktionszone, in welcher sich das Siliziumdioxid bildet, von der kohlenstoffhaltigen Luftelektrode in die Elektrolytmasse hinein verschiebt, was die Zellenkapazität um 40 % verbessert. Steigt die Wasserzugabe allerdings auf über 20 vol%, sinkt die Kapazität wieder drastisch. Aufgrund der bislang bestehenden Schwierigkeit und Kosten bei der Beseitigung von Restwasser aus ionischen Flüssigkeiten können diese Ergebnisse enorme praktische Auswirkungen haben.

Richtig in die Presse kommt die Silizium-Luft-Batterie – zumindest

in Deutschland – allerdings erst im Oktober 2012,

als darüber berichtet wird, daß die eingesetzten Werkstoffe nun im

neu gegründeten Institutsbereich ,Grundlagen der Elektrochemie’ des

Jülicher Instituts für Energie- und Klimaforschung weiter optimiert

werden sollen, um den neuartigen Batterietyp bis zur Marktreife weiterzuentwickeln.